Смирнова Л.Н. Гипсокартон – Свойства защитных материалов

Скачать книгу с рисунками и таблицами – нажмите сюда

Свойства защитных материалов

Выбор необходимых теплозащитных материалов производят по многим характеристикам, что представляет определенные трудности даже для специалистов. Возможности применения этих материалов зависят от их свойств.

Материалы имеют разнообразную техническую маркировку, которую их изготовители часто не разъясняют потребителям. Однако очень важно получить достаточную информацию прежде, чем приобрести и пустить в дело соответствующий материал. При этом целью каждого вида работ является наиболее оптимальный путь использования соответствующего вида материала.

Выбор изоляционного материала производят в зависимости от:

• назначения и области применения;

• огнестойкости;

• способности сопротивления влажности и разрушению вредными насекомыми;

• воздействия на микроклимат жилища и здоровье человека;

• стоимости.

Низкая цена часто имеет решающее значение при выборе и покупке материала, что, однако, не следует считать достаточно объективным критерием. Несомненно, правильным считается стремление к экономии энергетических затрат, обеспечивающих сохранность тепла. Однако если в этом случае наблюдается ухудшение климатических условий проживания и, соответственно, вредное воздействие на здоровье человека, то такой выбор не может рассматриваться как хорошее решение.

Теплоизоляция — это способность материала препятствовать переносу тепла. Для того чтобы сравнивать материалы друг с другом, на упаковке указывают коэффициент теплопередачи. Например, группа теплопроводных материалов 050 имеет коэффициент теплопередачи 0,05 Вт/(мК). Чем меньше это число, тем больше воздействие защиты или изоляции. Изоляционный материал группы 025 следует считать лучшим защитным материалом по сравнению с материалами группы 050, однако это не означает, что будет сохраняться вдвое больше тепла, поскольку необходимо учитывать теплопередачу через стены.

При выборе изоляционного материала следует исходить не только из меньшего значения коэффициента теплопередачи, но и учитывать его толщину и прочность. Для некоторых видов работ необходимо применение теплоизоляционных материалов с определенным минимальным значением прочности; обычно они имеют большую толщину и обладают высоким коэффициентом теплопередачи. Выбор коэффициента теплопередачи часто осуществляют после установления области применения и назначения теплозащитных работ.

Коэффициент теплопередачи является основополагающим при вычислении коэффициента, который используют для расчета тепловых потерь отопления в зданиях и по которому ведут сопоставление зданий по тепловому критерию.

Дать рекомендации по выбору оптимальной толщины изоляционных материалов достаточно сложно. Очень часто решение зависит от того, какая поверхность подлежит изоляции. Например, при изготовлении плавающего бесшовного пола, как правило, применяется насыпной изоляционный материал толщиной 2-3 см. При защите внешних и наружных стен, так же, как и перекрытий, во многих случаях толщина материала составляет 6-10 см. Деревянные балки перекрытий должны покрываться защитным материалом полностью. Величину теплоизоляционного слоя на уклонах крыши определяют толщиной стропил. При этом достигают хорошего эффекта теплоизоляции путем небольшого усложнения конструкции. В некоторых случаях необходимо выполнять комбинированную защиту, предусматривающую устройство промежуточного вентилируемого пространства толщиной 2-4 см между изоляционным слоем и кровлей.

Огнестойкость и защита от огня. Эти свойства определяют класс строительных материалов. Материалы классов А1 и А2 являются негорючими. Материалы класса В1 следует считать трудновоспламеняемыми, и они горят лишь при наличии огня. Если удалить источник огня, пламя гаснет в кратчайшее время. Материалы класса В2 имеют нормальные условия воспламенения. Легковоспламеняемыми являются материалы класса В3, которые нельзя использовать в высотном строительстве.

При строительстве новых зданий и реконструкции старых местными властями устанавливаются подлежащие обязательному выполнению специальные требования к пожаробезопасности.

Строительные изделия и конструкции имеют разную степень огнестойкости, и по этому показателю их делят на соответствующие классы и маркируют. Так, по степени огнестойкости элементы внутренних стен и перекрытий обозначают как F, внешние стены — W, вентиляционные трубопроводы — L, остекленные блоки — G. Классы огнестойкости F30, F60, F120, F180 обозначают, что внутренние стены или перекрытия могут сопротивляться воздействию огня по меньшей мере в течение 30, 60, 120 и 180 мин, не изменяя своих функциональных свойств.

Наряду с этим, указывают горючесть элементов строительных изделий или конструкций. Например, основные элементы и изделия класса В, выполненные из трудновоспламеняемых материалов, маркируют индексом В (F30-B), выполненные из считающихся горючими материалов — индексом АВ (F30-AB), а все составные элементы, включающие только негорючие материалы, — индексом A (F30-A).

С точки зрения защиты от пожара предпочитают строительные детали, покрытые защитным материалом с высокой степенью сопротивления горению.

Улучшение пожарозащиты возможно путем применения негорючих изоляционных материалов или облицовки из изоляционных материалов — гипсокартонных или облегченных древесно-волокнистых плит.

Многие изоляционные материалы имеют различные области применения. Материалы, подвергаемые нагрузкам, могут быть использованы при изоляции кровель. Некоторые изоляционные материалы отличаются шершавой фактурой поверхности, позволяющей удерживать слои штукатурки. Материалы, используемые для защиты покрытий стен, пропитаны водоотталкивающим составом.

Назначение и область применения изоляционного материала указывают на этикетке.

Влагозащитные свойства. Защитный материал должен воспринимать как можно меньше влаги, поскольку при ее впитывании изоляционный материал полностью теряет свои качества, т. к. вода является намного лучшим проводником, чем воздух. Кроме того, на стыкующихся строительных элементах может образоваться плесень и зона гниения, что приводит к разрушению изоляционного материала. Во всех случаях, где предполагается стык строительных изделий, последние должны быть обезвожены.

Влажность проявляется также в виде водяного пара. Большое значение имеет пароводонепроницаемость изоляционного материала. Так как влажность воздуха в помещениях и снаружи различается, существует тенденция ее выравнивания. Это наблюдается при вентиляции и проникновении водяного пара через наружные стены, в особенности в зимнее время. При этом водяные пары охлаждаются и влага конденсируется на строительных конструкциях. Различные строительные и защитные материалы оказывают различное сопротивление паропроницаемости, т. е. они хуже или лучше пропускают влагу. Если защитный материал, обладающий низкой степенью проникновения пара (например, плиты из минеральной ваты), нанести на стены с высокой степенью проникновения (например, бетон), то в местах соприкосновения может произойти насыщение конденсатом защитного материала и штукатурки. Это особенно характерно для помещений с высокой влажностью (кухни, ванные). Наиболее оптимальным является гармоничное сочетание влагопроницаемости строительных изделий и защитных материалов. Это означает, что на теплую сторону строительного элемента необходимо наносить паронепроницаемый материал, а на холодную сторону — паропроницаемый. Поэтому плиты из минеральной ваты пригодны прежде всего для защиты наружных элементов. Если возводятся внутренние элементы помещений, где высокая степень влажности, то они должны быть соответствующим образом защищены. Эти условия необходимо выполнять также при наружных работах в процессе монтажа кровли.

Химические свойства. Защитные материалы не должны вызывать коррозию окружающих материалов. С другой стороны, защитные материалы должны быть стойкими к воздействию материалов применяемых изделий. Это особенно важно при использовании различных химических продуктов, например клеев, которые должны снабжаться инструкцией изготовителя.

Устойчивость против насекомых. Большинство защитных материалов не разрушается насекомыми, однако гнездование насекомых в материалах из торфа, соломы и тростника полностью исключить не удается, хотя эти материалы пропитывают или обсыпают гашеной известью.

Воздействие на здоровье человека. Ответить на вопрос, какие вредные продукты содержатся в защитных материалах, трудно, т. к. изготовители, как правило, не публикуют данные о составе материалов, во-первых, по соображениям охраны сведений о технологии производства, во-вторых, чтобы не волновать покупателей.

Если рассмотреть основные компоненты, из которых изготавливают защитные материалы, то растительные и минеральные составляющие, как правило, не вызывают сомнений с точки зрения воздействия на здоровье. Вместе с тем синтетические материалы, изготовленные на основе искусственных продуктов, могут оказаться вредными для здоровья. Поэтому сырьевые составляющие таких материалов проходят предварительную обработку, после которой их вредное воздействие уменьшается.

При переработке минеральное волокно измельчают до такой степени, что его частицы при попадании в легкие человека могут вызвать нежелательные последствия. Для предотвращения этого в состав вносят связывающие компоненты, в результате чего создается относительно безопасный основной продукт, используемый для изготовления защитных материалов. Однако искусственные строительные материалы все же могут содержать остаточные компоненты, которые вредно воздействуют на организм человека.

Вместе с тем весьма сложен вопрос о том, какие вредные последствия могут вызывать отдельные компоненты защитных материалов, использованных в конкретной конструкции, содержащей эти материалы. Известно также, что и естественные материалы способны выделять вредные вещества, как, например, при нагреве пробки. С учетом изложенного выше вредное воздействие любых материалов необходимо ограничивать правильным выполнением монтажа.

Во всяком случае материал под плавающим покрытием или алюминиевой фольгой оказывает, несомненно, меньшее вредное воздействие на воздух в помещении, чем при закрытии его деревянным покрытием.

Воздействие на окружающую среду. Все используемые в строительстве материалы рано или поздно совершают своеобразный круговорот в природе: когда они старятся, их отправляют на специальные свалки, где сжигают в специальных устройствах. С этой точки зрения в строительстве предпочтительнее использование материалов растительного или минерального происхождения, которые не выделяют при переработке вредных веществ.

Обработка материалов. Различные материалы требуют и различных методов обработки. В основном защитные материалы можно крепить к конструкциям гвоздями, болтами или шурупами. При создании сплошных наружных покрытий защитные плиты прибивают гвоздями и облицовывают с помощью специальных клеящих составов. В случае защиты двухскатных кровель методы обработки должны указываться изготовителями.

Скачать книгу с рисунками и таблицами – нажмите сюда

Защитные покрытия металлов: как и для чего они создаются?

Смотрите также

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

Рассмотрим все виды покрытий подробнее.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

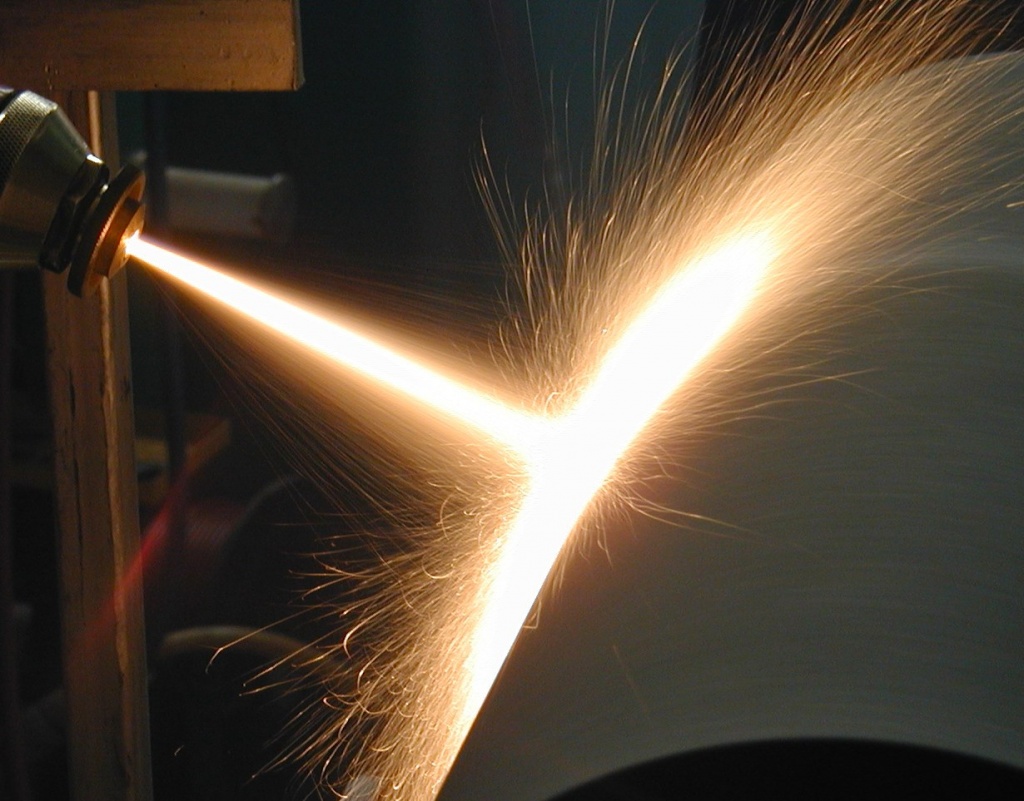

Газотермическое напыление

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

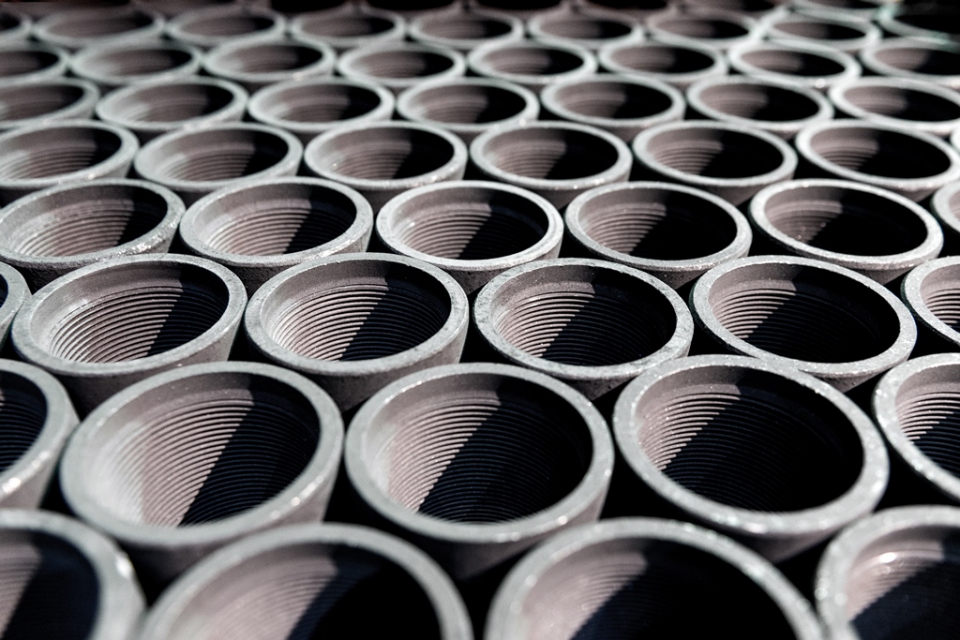

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия. Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах в химически агрессивных средах.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

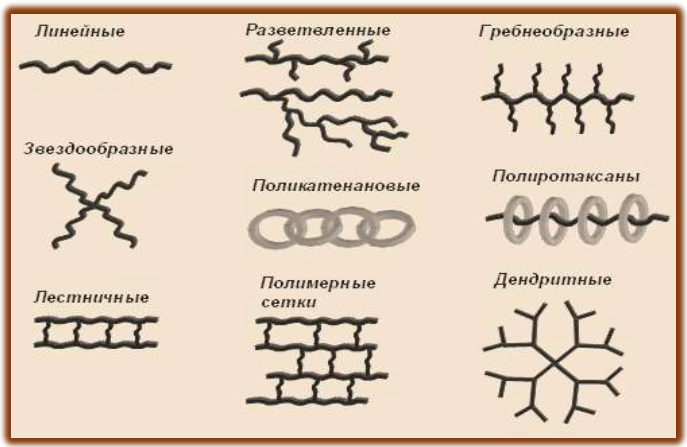

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

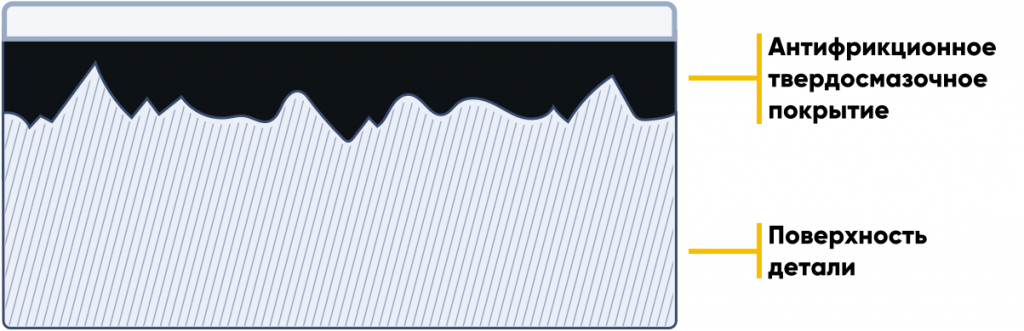

Разновидностью полимерных являются антифрикционные твердосмазочные покрытия. Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу покрытий могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки. В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

Антифрикционные твердосмазочные покрытия, а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моденжи».

Материалы MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.), на деталях двигателей внутреннего сгорания (юбках поршней, вкладышах валов, дроссельной заслонке), в резьбовом крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Покрытия MODENGY наносятся однократно на весь срок службы деталей. С их помощью создаются узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

Применение материалов MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Гуммирование, или создание защитных покрытий из резины или эбонита, помогает защитить трубопроводы, химические аппараты, резервуары для перевозки и хранения химических веществ от воздействия агрессивных сред.

Гуммирование, или создание защитных покрытий из резины или эбонита, помогает защитить трубопроводы, химические аппараты, резервуары для перевозки и хранения химических веществ от воздействия агрессивных сред.

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные твердосмазочные покрытия.

Присоединяйтесь

- О компании

- Пресс-центр

- Дилерская сеть

- Мы и общество

- Наши услуги

- Отраслевые решения

- Статьи

- Molykote

- MODENGY

- DOWSIL

- EFELE

- PermabondMerbenit

© 2004 – 2021 ООО “АТФ”. Все авторские права защищены. ООО “АТФ” является зарегистрированной торговой маркой.

Характеристики защитных материалов

Материалы, используемые для защиты от излучений, должны обладать определенным набором свойств, главным из которых следует считать высокие защитные свойства по отношению как к нейтронам, так и к γ-излучению. Для этого материал должен

– содержать ядра легких и тяжелых элементов;

– иметь, по возможности, высокую плотность;

– обладать достаточной прочностью;

– обладать высокой радиационной и термической стойкостью;

– быть химически инертным и не выделять газов (особенно токсичных) при нагревании и воздействии излучения;

– обладать достаточно высокой теплопроводностью;

– обладать малыми линейными и объемными коэффициентами расширения при нагревании;

– иметь минимальную усадку;

– иметь невысокую стоимость.

Многие из этих требований противоречивы, и в природе не существует материалов одновременно удовлетворяющих всем им.

Выбор компоновки и материала защиты зависит от многих факторов, но прежде всего от источника ионизирующего излучения, в частности, от вида испускаемого излучения. Это обусловлено тем, что процессы взаимодействия различных видов излучения существенно различны. Так, для поглощения γ-квантов требуются тяжелые вещества, и основным показателем защитных свойств материала по отношению к γ-излучению служит линейный коэффициент ослабления. Защиту от нейтронов следует рассчитывать исходя из энергетического спектра нейтронов, падающих на защиту, т.к. материал, обладающий высокими защитными качествами для какой-то одной энергетической группы нейтронов, может иметь низкие защитные качества для другой группы. Поскольку вопрос о защитных свойствах материала по отношению к γ-излучению решается сравнительно просто[45], дальше при описании материалов приводятся, в основном, их характеристики защитных свойств по отношению к нейтронам.

Рассмотрим характеристики защитных материалов на примере излучения реактора (см. рис. 1.12, гл. 1).

По распространению нейтронов в средах обычно выделяются следующие группы материалов:

легкие водородсодержащие (вода, полиэтилен) – эффективные замедлители нейтронов;

легкие, не содержащие водород (углерод, карбид бора), используются при ограничениях на введение в защиту водородсодержащих сред;

состоящие из элементов со средним атомным номером (бетон, минералы);

тяжелые вещества (Fe, Pb, Mo, W), применяемые для снижения потока γ-излучения и улучшения свойств защиты от быстрых нейтронов благодаря высоким сечениям неупругого рассеяния;

металловодородсодержащие, железографитсодержащие среды.

Легкие материалы. В качестве легкого водородсодержащего вещества чаще всего используется вода. Это дешевый материал, легко подвергается очистке от примесей, обеспечивает хороший отвод тепла и обладает отличными защитными свойствами от быстрых нейтронов[46].

Прохождение быстрых нейтронов реактора в воде определяется, в основном, быстрыми нейтронами с энергией Еn ≥ 1,5 МэВ; накопления замедляющихся нейтронов не происходит из-за большой относительной концентрации ядер водорода, и начиная с толщины водной защиты около 20 см устанавливается практически постоянное энергетическое распределение нейтронов. Поэтому на большой глубине в воде при исходном реакторном спектре вклад замедляющихся нейтронов в дозу можно учесть независимым от толщины множителем kдоз, который выражает отношение полной дозы нейтронного излучения к дозе быстрых нейтронов. Если в качестве граничной энергии быстрых нейтронов выбрать 2 МэВ, то kдоз ≈ 2,0, т.е. примерно половина дозы обусловлена быстрыми нейтронами, а другая половина – замедляющимися и медленными.

Следует отметить, что при прохождении нейтронов в воде образуется захватное γ-излучение с энергией 2,23 МэВ по реакции 1 Н(n, γ) 2 H, которое может дать значительный вклад в эффективную дозу за защитой, если в ней отсутствуют тяжелые поглотители. С целью уменьшения выхода этого излучения в водную защиту часто вводятся растворимые соединения бора. Добавка 1 % по массе бора приводит к уменьшению вклада захватного γ-излучения примерно в четыре раза.

Вместо воды в качестве водородсодержащих сред могут использоваться полиэтилен и гидриды металлов. В полиэтилене водорода содержится на 18 % (по массе) больше, чем в воде, поэтому для достижения одного и того же ослабления нейтронов требуется толщина полиэтилена меньшая, чем воды. Однако полиэтилен горюч и при горении выделяет токсичные газы.

В защите на АЭС полиэтилен не используют из-за невысокой рабочей температуры (максимальная температура использования полиэтилена в защите 60 ºС) и сравнительно высокой стоимости, но для лабораторных источников и исследовательских установок он очень удобен, т.к. не требует сооружения больших емкостей.

Если защита эксплуатируется при достаточно высокой температуре, а организовать ее охлаждение затруднительно, то в качестве легкого материала можно использовать графит или карбид бора. Графит применяют в виде блоков, а карбид бора – в виде засыпки.

Следует отметить некоторые особенности формирования поля излучения в углероде: в отличие от воды, в углероде равновесный спектр не устанавливается. Поэтому в зависимости от толщины среды вклад в полную мощность дозы от отдельных энергетических групп будет изменяться. Однако при толщине углерода 50 – 60 г/см 2 и более полная доза нейтронов от источника нейтронов деления определяется тепловыми нейтронами[47]. Графит является единственным материалом, в котором вклад в дозу от нейтронов тепловых энергий во много раз превышает вклад от нейтронов других энергий. Добавление в графит бора (2 – 3 % по массе) изменяет картину: вклад тепловых нейтронов в мощность дозы становится пренебрежимым, в защите устанавливается равновесное состояние с kдоз = 4,8 (при Егр = 2 МэВ).

Тяжелые материалы. Это понятие не связывают с удельной плотностью – к этой группе относят все материалы, для которых основным процессом взаимодействия для быстрых нейтронов является неупругое рассеяние. Поскольку этот процесс пороговый, а сброс энергии за счет упругого рассеяния в подпороговой области сопровождается слишком малой потерей энергии в каждом акте рассеяния, то в защите из материалов этой группы с ростом ее толщины происходит накопление нейтронов промежуточных энергий. Вследствие этого в защите из тяжелых материалов спектр нейтронов постоянно смягчается, и никогда не наступает равновесие между группами нейтронов разных энергий.

Наиболее подходящим материалом защиты от γ-квантов является свинец, но он обладает малым сечением неупругого рассеяния нейтронов, температура защиты из свинца должна быть не больше 250 ºС, кроме того, для монтажа свинцовой защиты приходится сооружать специальные конструкции, удерживающие эту защиту. Поэтому в качестве тяжелого материала защиты обычно используют железо.

Железо как основной компонент стали или чугуна находит широкое применение в защите реакторов АЭС, а также служит основным конструкционным материалом. Полная мощность дозы нейтронов в железной защите с расстояния примерно 50 – 60 см практически полностью определяется промежуточными нейтронами. Железо является хорошей защитой от γ-излучения из активной зоны, однако, обладая значительным сечением неупругого рассеяния быстрых нейтронов и большим сечением захвата тепловых нейтронов, оно является мощным источником вторичного γ-излучения. При малой толщине вторичное излучение определяется γ-квантами, возникающими при неупругом рассеянии нейтронов, а при толщине, большей 20 см, когда накопится достаточно много подпороговых и медленных нейтронов – захватным γ-излучением. Следует иметь в виду, что изотоп железа 58 Fe хорошо активируется тепловыми нейтронами, превращаясь в изотоп 59 Fe, испускающий при распаде γ-кванты с энергией 1,1 и 1,29 МэВ (Т1/2 = 44,495 дней). Это γ-излучение ограничивает доступ к реакторной защите при остановленном реакторе.

Смесь из легких и тяжелых ядер. Используя в качестве защиты смеси из легких и тяжелых материалов, можно создать оптимальную защиту – с точки зрения ослабления нейтронного и γ-излучения. Добавление воды в железоводной защите (или графита к железографитовой смеси) снижает накопление промежуточных нейтронов. Защитные свойства смеси зависят от относительных концентраций легкого и тяжелого компонентов. Для железоводной смеси с объемной концентрацией железа 60 – 80 % защитные свойства от нейтронов и γ-квантов одинаковы. Важным моментом является также одинаковость защитных свойств смеси по отношению к нейтронам различных энергетических групп. С этой точки зрения оптимальной является объемная концентрация железа

Железоводная защита используется на всех АЭС с ВВЭР; обычно она располагается между активной зоной и корпусом реактора. Эта защита выполняет две функции: ослабляет поток нейтронов и γ-квантов на корпус реактора и одновременно является частью биологической защиты.

Бетон является наиболее употребительным материалом, используемым как в строительстве, так и в защите от излучения. Более 90 % стационарных реакторных установок имеют защиту из бетона.

Бетон имеет два основных компонента – заполнитель (песок, гравий, руда, железные обрезки и т.д.) и цемент, который служит связующим элементом между компонентами заполнителя, т.е. бетон представляет собой смесь атомов самых разных элементов, как легких, так и тяжелых. Атомы тяжелых элементов хорошо поглощают гамма-кванты, атомы легких элементов (особенно атомы водорода, входящие в состав воды, необходимой для схватывания цемента) хорошо замедляют быстрые нейтроны. Подбирая состав бетона, можно регулировать его свойства по отношению к ослаблению нейтронов и гамма-квантов.

В зависимости от предполагаемых условий эксплуатации в качестве заполнителя могут быть использованы различные вещества. Так, например, строительный бетон (ρ = 2,2 − 2,3 г/см 3 ) применяется для защиты, которая эксплуатируется при низкой температуре. В качестве заполнителя в этом случае используют гравий, известняк, гранит, песок и другие, желательно, местные материалы, т.к. перевозка заполнителей удорожает стоимость бетона.

Баритовые заполнители состоят из широко распространенного минерала барита (сернокислый барий, BaSO4) . Благодаря наличию бария, имеющего большой атомный номер, баритовые бетоны (ρ = 3,0 − 3,6 г/см 3 ) являются хорошими поглотителями гамма-излучения.

В качестве заполнителей также используются и многие другие минералы, например, серпентинит (3MgO·SiO2·2H2O с примесями Al2O3, FeO, Fe2O3), магнетит (магнитный железняк, Fe3O4), хромит (FeCrO4), брусит (Mg(OH)2 с примесями CaO и SiO2)), лимонит (бурый железняк, 2Fe2O3·3H2O) и т.д.

Наиболее тяжелые бетоны в качестве заполнителя имеют руды тяжелых металлов (магнетит, железный колчедан, барит) или сами металлы в виде стальной дроби, крошки или скрапа (крупный лом). Плотность бетона в таких случаях может достигать 5 – 7 г/см 3 . Введение различных добавок в бетон увеличивает плотность заполнителя, что позволяет существенно уменьшить размеры защиты, но при этом может существенно возрасти стоимость этой защиты. Так, «по оценкам американских специалистов, использование металлической дроби для повышения плотности бетона в два раза по сравнению с обычным бетоном приводит к увеличению стоимости бетонной конструкции в 7 – 8 раз».

Вторым элементом, входящим в состав бетона, является цемент, доля которого в бетоне составляет 10 – 15 % по массе. Наиболее употребителен обычный портландский цемент[48]; в его состав входят, в основном, CaO (

20 %), в гораздо меньших количествах Al2O3, Fe2O3, MgO, Na2O+K2O, SO3 (проценты – в обезвоженном цементе).

Глиноземистые цементы по качественному составу повторяют портландский цемент, отличаясь только количественными соотношениями – больше Al2O3, меньше CaO и SiO2.

При приготовлении бетона (смешивание заполнителя, цемента и воды) цемент химически связывает часть воды, которая при этом используется – таким образом в бетоне появляется водородсодержащая компонента, обладающая способностью эффективно замедлять нейтроны.

Для улучшения защитных свойств бетона в его состав может быть введен бор для уменьшения захватного излучения. Основным недостатком бетонов является низкая теплопроводность. Это затрудняет отвод тепла, выделяемого в защите, что в некоторых случаях может привести к конструктивным неполадкам.

Но достоинства бетона, кроме дешевизны, очевидны. Из бетона удобно формировать защиту любой конфигурации, т.к. свежеприготовленный бетон представляет собой вязкую массу, которая при затвердевании принимает любую форму. К тому же элементы, составляющие бетон, настолько разнообразны, что практически всегда можно подобрать композиции, дающие бетон с необходимыми в данном конкретном случае параметрами.

Защитные покрытия

Защитные покрытия используют в противокоррозионной практике для изоляции металла от агрессивной среды. Чтобы обеспечить хорошую защиту от коррозии покрытие должно быть сплошным, иметь хорошую адгезию с основным металлом (сцепление), быть непроницаемым для агрессивной среды, равномерно распределятся по поверхности, обладать высокой износостойкостью, жаростойкостью и твердостью (в отдельных случаях).

Защитные покрытия подразделяют на металлические и неметаллические.

Металлические защитные покрытия

Металлические защитные покрытия наносятся на поверхности (металл, стекло, керамика, пластмассы и др.) для защиты их от коррозии, придания твердости, электропроводности, износостойкости и в декоративных целях.

Защита от коррозии металлическими покрытиями осуществляется следующими способами:

– металлизация напылением – распыление на обрабатываемую поверхность расплавленного металла при помощи воздушной струи;

– горячий способ нанесения защитного покрытия – окунание изделия в ванну с расплавленным металлом;

– гальванический (электролитический) – осаждение металла или сплава из водных растворов их солей на поверхность изделия, постоянно пропуская через электролит электрический ток;

– плакирование (термомеханический) – нанесение на поверхность основного металла – другого, более устойчивого к агрессивной среде, применяя литье, совместную прокатку или деформированное плакирование (прессование, ковка);

– диффузионный – суть способа заключается в проникновении металлопокрытия в поверхностный слой основного металла под воздействием высокой температуры.

По способу защиты металлические защитные покрытия разделяют на катодные и анодные. Характер такой защиты от коррозии обусловлен тем, что металлопокрытие, по отношению к покрываемому изделию, может быть анодом или катодом (зависит от электрохимической характеристики металла покрытия).

Электрохимическую защиту от коррозии осуществляют только анодные покрытия. На поверхности защищаемого изделия, при наличии влаги в окружающей среде, образуются замкнутый гальванический элемент. Металл с более электроотрицательным электрохимическим потенциалом (покрытие) будет играть роль анода, при этом подложка – катод.

Вследствии работы гальванического элемента металл, являющийся анодом, будет под воздействием окружающей среды постепенно разрушаться, этим самым защищая изделие.

При защите от коррозии с помощью анодных покрытий важным аспектом можно считать то, что металлопокрытие будет защитным даже при наличии на нем пор и царапин. Хорошим примером анодного покрытия является цинковое покрытие не железе.

Защита от коррозии катодными покрытиями осуществляется реже, так как катодное покрытие защищает изделие лишь механически. Катодное защитное покрытие имеет более положительный электродный потенциал. При этом основной металл изделия является анодом и при подводе к нему влаги начнется интенсивное его растворение. Именно поэтому катодное покрытие должно быть сплошным, без малейших признаков пор и, желательно, равномерное, относительно большой толщины. Примером катодного покрытия служит оловянный или медный сплошный слой на железе.

Неметаллические защитные покрытия

Неметаллические защитные покрытия применяются для изоляции металлических изделий, их защиты от воздействия внешней среды (влаги), придания красивого вида.

Неметаллические защитные покрытия принято разделять на лакокрасочные, полимерные, покрытия резинами, смазками, силикатными эмалями, пастами.

Лакокрасочные защитные покрытия.

Лакокрасочные защитные покрытия широко распространены и применяются наиболее часто. В состав покрытия входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители, катализаторы. Покрытие такого рода не только хорошо защищает изделие в различных атмосферах, но и придают ему приятный внешний вид. Кроме того, варьируя состав и используемые материалы, получают покрытия с специфическими свойствами (токопроводящие, необрастающие, светящиеся, декоративные, с повышенной прочностью, жаростойкостью, кислотостойкостью и т.п.).

Лакокрасочные защитные покрытия в свою очередь подразделяются на лаки, краски, эмали, грунтовки, олифы и шпаклевки.

Полимерные защитные покрытия.

Полимерные защитные покрытия наносятся на поверхность изделия в виде горячей смолы с целью защиты его от внешней среды. Покрытие смолой может осуществляться окунанием, газотермическим или вихревым напылением, а также обычной кистью. После остывания на поверхности образуется защитная сплошная пленка из полимера, толщиной обычно пару миллиметров.

Наиболее распространенные полимеры, применяющиеся с целью защиты от коррозии, это: полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерные защитные покрытия могут быть применены в качестве футеровки химических аппаратов, резервуаров (емкостей).

Защитное покрытие резинами (гуммирование).

Защитное покрытие резинами (гуммирование) осуществляется резиной и эбонитом для защиты от воздействия внешней среды различных емкостей, трубопроводов, цистерн, химических аппаратов, резервуаров для перевозки и хранения химических веществ. Защитное покрытие может быть сформировано из мягкой (при воздействии на эксплуатируемое изделие ударных, растягивающих, колебательных и других видов нагрузок) или твердой резины (которые работают при постоянной температуре, не подвергаются нагрузкам). Мягкость резины контролируется добавками серы. Мягкая содержит от 2 до 4% серы, а твердая – 30 – 50%. Для получения прочного защитного покрытия часто применяют как резину, так и эбонит.

Наносят резину на предварительно очищенную и обезжиренную поверхность, сначала обрабатывая ее резиновым клеем, потом валиком выдавливая скопившийся воздух. Заключительным этапом в гуммировании является вулканизация.

Резиновые защитные покрытия являются хорошими диэлектриками, обладают высокой стойкостью во многих кислотах и щелочах. Разрушающие действие на резиновые покрытия оказывают лишь сильные окислители. Резиновые покрытия, как и все полимерные материалы, обладают негативным свойством – со временем стареть.

Защитные покрытия силикатными эмалями.

Защитные покрытия силикатными эмалями применяют для изделий, работающих при высоких температурах, давлениях, в очень агрессивных, химически активных средах. Формирование эмалевого защитного покрытия возможно двумя способами: сухим (наносят порошок) или мокрым (пасту).

Процесс нанесения эмали ведется в несколько этапов. Сначала наносят непосредственно на изделие порошкообразную грунтовую эмаль, которая улучшает адгезию, а также уменьшает термические и механические напряжения. Проводят спекание при температуре 880 – 920 о С. Далее покрывают слоем покровной эмали, потом спекают при температуре 840 – 860 о С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно еще несколько раз. Обычно изделия из чугуна покрывают двумя – тремя слоями силикатной эмали, общей толщиной до 1 миллиметра.

Основным недостатком эмалевого защитного покрытия можно назвать низкую прочность при воздействии ударных нагрузок, т.е. растрескивание, скалывание.

Защитные покрытия из паст и смазок.

Защитные покрытия из паст и смазок используют в основном при длительном хранении и перевозке металлоизделий. Пасты или смазки наносятся на поверхность защищаемого объекта распылением, кистью или специальным тампоном. После высыхания образуется защитная пленка. Она ограждает изделия от воздействия влаги, пыли, различных газообразных веществ.

Смазки изготовляются на основе минеральных масел (вазелинового, машинного) с примесью воскообразных веществ (воска, парафина, мыла). Если изделие стальное, то в смазку дополнительно вводят немного щелочи. Очень популярна смазка, в состав которой входит 5% парафина и 95% петролатума (смесь парафинов, масел, церезинов).

Из суспензий минеральных восков (церезина) или парафина и каучука, а также полиизобутилена в уайт-спирите изготавливают защитные покрытия на основе паст.

Защитные покрытия из паст и смазок очень эффективны, но главным их недостатком можно считать то, что целостность образовавшейся пленки очень легко нарушить.

Материалы, применяемые для изготовления бронежилетов

Все защитные структуры бронеодежды можно разделить на пять групп, в зависимости от применяемых материалов:

Текстильная (тканая) броня на основе арамидных волокон

Сегодня баллистические ткани на основе арамидных волокон являются базовым материалом для гражданских и военных бронежилетов. Баллистические ткани производятся во многих странах мира и существенно различаются не только названиями, но характеристиками. За границей это — кевлар (США) и тварон (Европа), а в России — целый ряд арамидных волокон, заметно отличающихся от американских и европейских по своим химическим свойствам.

Что же представляет собой арамидное волокно? Выглядит арамид как тонкие волокна-паутинки желтого цвета (очень редко используют другие цвета). Из этих волокон сплетаются арамидные нити, а уже из нитей впоследствии изготавливается баллистическая ткань. Арамидное волокно имеет очень высокую механическую прочность.

Большинство специалистов в области разработки бронеодежды считают, что потенциал российских арамидных волокон до сих пор полностью не реализован. Например, броневые структуры из наших арамидных волокон превосходят зарубежные в соотношении «характеристики защиты/вес». А некоторые композитные структуры по этому показателю ничуть не хуже структур из сверхвысокомолекулярного полиэтилена (СВМПЭ). При этом, физическая плотность СВМПЭ в 1,5 раз меньше.

Марки баллистических тканей:

- Кевлар ® (Дюпон, США)

- Тварон ® (Тейджин Арамид, Нидерланды)

- СВМ, РУСАР® (Россия)

- Херакрон® (Колон, Корея)

Металлическая броня на основе стали (титан) и алюминиевых сплавов

После длительного перерыва со времен средневековых доспехов, бронепластины изготавливались из стали и широко использовались во время Первой и Второй Мировых войн. Легкие сплавы стали применяться позже. Например, во время войны в Афганистане получили распространение бронежилеты с элементами из броневого алюминия и титана. Современные броневые сплавы позволяют уменьшить толщину панелей в два-три раза по сравнению с панелями, изготовленными из стали, и, следовательно, в два-три раза уменьшают вес изделия.

Алюминиевая броня. Алюминий превосходит стальную броню, обеспечивая защиту от бронебойных пуль калибра 12,7 или 14,5 мм. Кроме того, алюминий обеспечен сырьевой базой, более технологичен, хорошо сваривается и обладает уникальной противоосколочной и противоминной защитой.

Титановые сплавы. Основным преимуществом титановых сплавов считается сочетание коррозионной стойкости и высоких механических свойств. Чтобы получить сплав титана с заранее определенными свойствами, его подвергают легированию хромом, алюминием, молибденом и другими элементами.

Керамическая броня на основе композиционных керамических элементов

С начала 80-х годов в производстве бронеодежды применяются керамические материалы, превосходящие металлы по соотношению «степень защиты/вес». Однако, использование керамики возможно только в сочетании с композитами из баллистических волокон. При этом необходимо решать проблему низкой живучести подобных бронепанелей. Также не всегда удается эффективно реализовать все свойства керамики, поскольку такая бронепанель требует бережного обращения.

В Российском Минобороны задачу высокой живучести керамических бронепанелей обозначили еще в 1990-х годах. До тех пор керамические бронепанели сильно проигрывали стальным по этому показателю. Благодаря такому подходу сегодня российские войска имеют надежную разработку — бронепанели семейства «Гранит-4».

Основная масса бронежилетов за границей состоит из композитных броневых панелей, которые изготавливаются из цельных керамических монопластин. Причина этого в том, что для солдата во время боевых действий шанс быть многократно пораженным в область одной и той же броневой панели крайне мал. Во-вторых, такие изделия гораздо более технологичны, т.е. менее трудоемки, а значит, и стоимость их гораздо ниже стоимости набора из плиток меньшего размера.

- Оксид алюминия (корунд);

- Карбид бора;

- Карбид кремния.

Композитная броня на основе высокомодульного полиэтилена (слоистого пластика)

На сегодняшний день наиболее передовым видом бронеодежды с 1 по 3 класс (с точки зрения веса) считаются броневые панели на основе волокон СВМПЭ (сверхвысокомодульного полиэтилена).

Волокна СВМПЭ имеют высокую прочность, догоняя арамидные. Баллистические изделия из СВМПЭ имеют положительную плавучесть и не теряют при этом своих защитных свойств, в отличие от арамидных волокон. Однако СВМПЭ совершенно не подходит для изготовления бронежилетов для армии. В военных условиях велика вероятность контакта бронежилета с огнем или раскаленными предметами. Более того, зачастую бронежилет используется в качестве подстилки. А СВМПЭ, какими бы свойствами он ни обладал, остается все же полиэтиленом, предельная температура эксплуатации которого не превышает 90 градусов Цельсия. Однако СВМПЭ отлично подходит для изготовления полицейских жилетов.

Стоит заметить, что мягкая бронепанель, изготовленная из волокнистого композита, не способна обспечить защиту от пуль с твердосплавным или термоупрочненным сердечником. Максимум, что может обеспечить мягкая структура из ткани — защита от пистолетных пуль и осколков. Для защиты от пуль длинноствольного оружия необходимо использовать бронепанели. При воздействии пули длинноствольного оружия создается высокая концентрация энергии на малой площади, к тому же такая пуля является острым поражающим элементом. Мягкие ткани в пакетах разумной толщины их уже не удержат. Именно поэтому целесообразно использовать СВМПЭ в конструкции с композитным основанием бронепанелей.

Основными поставщиками арамидных волокон из СВМПЭ для баллистических продуктов являются:

- Дайнима® (ДСМ, Нидерланды)

- Спектра® (США)

Комбинированная (многослойная) броня

Материалы для бронежилетов комбинированного типа подбираются в зависимости от условий, в которых будет эксплуатироваться бронеодежда. Разработчики СИБ комбинируют применяемые материалы и используют их вместе — таким образом удалось значительно улучшить защитные свойства бронеодежды. Текстильно-металлическая, керамикоорганопластиковая и другие виды комбинированной брони на сегодняшний день широко используются во всем мире.

Уровень защиты бронеодежды варьируется в зависимости от материалов, которые в ней используются. Однако, сегодня решающую роль играют не только сами материалы для бронежилетов, но и специальные покрытия. Благодаря достижениям нанотехнологии, уже разрабатываются модели, удароустойчивость которых многократно повышена при значительном уменьшении толщины и веса. Такая возможность возникает благодаря нанесению на гидрофобизированный кевлар специального геля с наночистицами, повышающего стойкость кевлара к динамическому удару в пять раз. Такая броня позволяет существенно уменьшить размеры бронежилета, сохраняя тот же класс защиты.

Все о защитных пропитках для дерева и их нанесении

Один из самых популярных материалов для строительства частных загородных домов — дерево. Однако кроме несомненных достоинств материал обладает рядом недостатков. Среди них гигроскопичность, то есть способность впитывать и удерживать влагу. Следствием этого становится появление и развитие грибков, бактерий, плесени, насекомых-вредителей. Причём спорам деревоокрашивающих или плесневых грибов, повсеместно содержащимся в воздухе, достаточно всего лишь нескольких часов, чтобы прорасти, оказавшись во влажной и питательной среде. И вот налицо первые признаки поражения: тёмные пятна, синева, сероватый налёт, плесень. Неудивительно, что с давних пор человек пытается продлить срок жизни дерева. Сегодня для этого используют различные средства для защиты древесины. Расскажем, какими они бывают и как их выбрать.

Все об антисептиках для дерева

Особенности антисептиков для дерева

Невымываемые или трудновымываемые препараты применяют для обработки нижних венцов, лаг, чернового пола, элементов подвальных конструкций и т. п., которые служат основой строения и находятся в условиях активного и продолжительного воздействия атмосферной, почвенной влаги и других факторов активного увлажнения и биоразрушения. На внутренних конструкциях — междуэтажных перекрытиях и стропильных системах — эффективно работают средства, сочетающие огнезащитные и биозащитные функции.

Финишной отделкой деревянных поверхностей снаружи и внутри дома могут служить защитно-декоративные покрытия или системы, состоящие из грунта-антисептика и краски. В интерьере лучше использовать экологичные составы на водной основе. Кстати, антисептиков этого типа становится всё больше из-за постоянного ужесточения экологического законодательства и ограничений по содержанию токсичных компонентов в их рецептуре. Стоимость грунта-антисептика за 1 уп. 3 л начинается от 700 руб.

Огнезащитные средства

Разновидности и способ действия

В настоящее время используются в основном солевые пропитки. В них содержатся особые вещества- антипирены, которые, впитываясь из раствора в поверхность, предохраняют ее от воздействия огня. е

Впитавшиеся антипирены в ряде случаев исключают возможность возникновения пожара. А если он все же возник, затрудняют распространение пламени по поверхности. Механизм действия пропитки таков. Под воздействием пламени антипирен разлагается на газообразные и твердые продукты. Газообразные забирают тепло (охлаждают ее) и одновременно препятствуют горению, а твердые образуют на поверхности сплошную пленку, перекрывая доступ кислороду воздуха, необходимому для поддержания огня.

При выборе надо обратить внимание на группу защитной эффективности. К ним относят продукты I и II групп огнезащитной эффективности по НПБ 251-98 (ГОСТ Р 53292-2009). Первые обеспечивают защиту материала на всех стадиях развития пожара, вторые — только препятствуют возгоранию. Но это не значит, что деревянные конструкции, обработанные огнезащитным средством, не будут гореть. Пропитки с антипиреном предупреждают случайное возникновение пожара из-за замыкания электропроводки, непотушенной сигареты и быстрое распространение огня. Во время возгорания они обеспечат небольшой временной интервал, за который можно успеть воспользоваться огнетушителем или наполнить ёмкость водой и вылить её на очаг пламени.

Профессионалы утверждают, что защита должна быть комплексной. Чтобы избежать многократной и довольно трудоемкой обработки деталей разными средствами, производители пропиток разработали огнебиозащитные материалы, то есть комбинированные пропитки, содержащие сразу все составляющие — отбиоцидов и антипиренов до красящих пигментов и пленкообразующих добавок для защиты от атмосферных влияний.

Плюсы и минусы средств защиты от возгорания

И специалисты, и любители сходятся в одном: применять один комплексный препарат гораздо удобнее, чем три разных (антисептик, антипирен, лак). С одной стороны, то, что на поверхности образуется пленка, предохраняющая от воздействия воды и препятствующая вымыванию компонентов пропитки, — это хорошо. Но есть и минусы. После нанесения жидкости на поверхность нельзя проверить, достаточно ли хорошо она пропиталась, а изменить что-либо уже нельзя — образовалась пленка.

Кроме того, надо учитывать, что срок службы антипиренов и антисептиков в составе огнебиозащитной пропитки зачастую оказывается разным: у первых — от двух до пяти лет, а у вторых — от пяти и выше. По истечении гарантийного срока службы антипирена дерево потеряет свои огнезащитные свойства и их придется восстанавливать, в то время как антисептические свойства еще сохранятся. Как восстанавливать огнезащитные свойства, если на поверхности дерева- защитная непроницаемая пленка? Если бы ее не было, у потребителя осталась бы возможность нанести еще один слой или другой продукт, и таким образом все же добиться необходимой безопасности.

Всегда надо помнить, что любая универсальная вещь, как правило, в чем-то проигрывает вещи специального назначения. То есть, например, пропитка, предназначенная только для придания антисептических свойств, со своей задачей справляется гораздо лучше, чем любая комбинированная. И объясняется это просто: увеличивая количество сухих порошков в пропитке, мы ухудшаем проникающие свойства раствора и уменьшаем тем самым толщину защищенного слоя.

Советы по эксплуатации огнезащитных пропиток

Прежде чем прибегать к физико-химическим средствам — таким как огнезащитные обмазки, пропитки, краски и т.д., — стоит использовать конструктивные меры защиты дома от возгорания. Суть этих мер сводится к увеличению сечений наиболее нагруженных деревянных элементов, удалению деревянных конструкций от источников огня или созданию на поверхности таких конструкций различного рода теплозащитных экранов в виде штукатурок, несгораемых облицовок, огнезащитных диафрагм и т.д. Правильно выбранное конструктивное решение — залог успеха в борьбе с огнем.

Любой состав, даже средство длительной защиты, в процессе эксплуатации рано или поздно теряет свои защитные качества. После этого изделие нуждается в повторной обработке. Если она осуществляется тем же материалом, что и раньше, — проблем не возникает. Ну а если применяется что-то другое? Прежде чем использовать новый огнезащитный продукт, необходимо поинтересоваться его совместимостью со старым (проще всего спросить об этом у продавца, конечно, если он достаточно компетентен). Ведь не исключено возникновение химической реакции между составами с образованием веществ, которые не являются эффективными антипиренами и, более того, при горении могут выделять токсичные газы и способствовать дымообразованию. Поэтому всегда лучше работать с одним и тем же препаратом (можно закупить его впрок — гарантийный срок хранения сухих смесей не ограничен).

Стоимость 10 л огнезащитного средства — от 550 руб. Выбирая, внимательно читайте этикетку. На ней должно быть написано, что продукт прошёл испытания, и указан расход, который обеспечит I или II группу огнезащиты.

Защитные составы от вредителей

Лучшие средства для защиты древесины с инсектицидными свойствами помогут предотвратить появление незваных гостей: жуков, термитов, муравьёв и т. п., которые часто являются переносчиками спор грибов, а также проделывают ходы в коре. Например, жуки-древоточцы способны прогрызть в дереве тоннели длиной до 40 м. Причём поражения бывают столь значительны, что доски теряет прочность и разрушается изнутри даже при небольшом числе входных отверстий. Нередки случаи, когда для строительства дома приобретают пиломатериалы, изготовленные из уже заражённого жуками дерева, присутствие которых проявляется только со временем.

Разновидности и свойства изоляционных материалов

- Общая характеристика

- Тенденции развития производства

- Виды

- Назначение

- Советы по выбору

Изоляционные материалы (ИМ) – это то, без чего не обходятся ни одни строительные или ремонтные работы. Сфера использования их настолько широка, что порой сложно определиться с тем, какой и где именно материал использовать.

Общая характеристика

Во всем многообразии изоляционных материалов принято выделять несколько основных типов:

- теплоизоляция;

- шумоизоляция;

- гидроизоляция;

- паро- и воздухоизоляция;

- ветрозащита.

На строительные материалы распространяется действие СНиП – строительных нормативов и правил. Так, работы по устройству кровли и изоляции рекомендуется выполнять при температуре от +60 до -30 градусов по Цельсию. При работе с горячей мастикой максимально низкая температура воздуха не должна быть ниже -20 градусов, а для составов на водной основе без специальных присадок до -5 градусов.

Согласно требованиям, ход действий по устройству изоляции помещения должен выглядеть следующим образом:

- замазывание швов между плитами;

- нанесение температурно-усадочных составов;

- монтаж закладных элементов;

- оштукатуривание обработанных частей на необходимую высоту.

ИМ и лакокрасочные составы накладываются однородным слоем. Чем более ровный слой (без больших нахлестов и непокрытых пятен), тем выше будут эксплуатационные свойства.

После того как работы проведены, следует проверить качество, руководствуясь следующими критериями.

- Для гидроизоляции. Осматривают стыки и отверстия в здании на предмет из наполненности материалом, оценивают качество зачеканки. Необходимо, чтобы отсутствовали неплотности и прерывания в швах, особенно в металлизированной гидроизоляции.

- Для кровельных материалов. Углы стяжки не должны быть с резкими, выпирающими углами. Следует осмотреть чаши водостоков – их уровень не должен быть выше поверхности кровли. Видимые просветы в конструкции, сколы, трещины недопустимы.

- Для теплоизоляции. Оценивается непрерывность швов, качество обработки креплений, оборудования, различных деталей. Должны отсутствовать повреждения, провисание материала и неплотное прилегание к крыше или стене.

Следование нормативам и правилам позволит избежать ошибок и правильно, с технической точки зрения, выполнить все работы.

Тенденции развития производства

Рынок строительных материалов ежегодно подрастает на десятки процентов. Увеличивающиеся темпы жилищного строительства диктуют высокую потребность в оборудовании, материалах, в том числе изоляционных.

Российский рынок изоляционных материалов – один из самых динамично развивающихся рынков в европейской части мира. ИМ пользуются повышенным спросом благодаря следующим факторам:

- рост темпов строительства по стране в целом;

- рост доли коммерческой недвижимости;

- увеличение цен на энергию и ЖКХ;

- рост объема жилья, требующего ремонта (старый жилой фонд);

- увеличение ремонта тепловых сетей старого образца;

- ужесточению СНиП в РФ.

Сегодняшняя обстановка на рынке изоляционных материалов диктует свои правила. Для того чтобы оставаться конкурентоспособными, предприятия увеличивают объемы выпускаемой продукции и наращивают производственные мощности.

Эксперты предполагают, что наиболее надежную позицию в скором времени займут те компании, которые производят ИМ в готовых строительных конструкциях, например, сэндвич-панелях. Перспективно и производство комплексных систем для утепления домов с наружной стороны.

Потепление обстановки на рынке изоляционных материалов также связано с модернизацией старого оборудования и улучшением объема инвестиций в эту отрасль.

Изоляционные материалы делятся на несколько типов, среди которых выделяют следующий их ряд.

- Органические. Изготавливаются из отходов после деревообработки, а также некондиционной древесины, торфа, некоторых сельскохозяйственных культур и наполненной газом пластмассы. Органические ИМ обладают очень низкой пожаробезопасностью и не используются при температуре выше +150 градусов.

- Неорганические. Это минвата и плиты из нее, ячеистый бетон, стекловолокно, вспененное и другие. Часто изготавливают из асбеста и вспененных минеральных пород (вермикулит, перлит). Обладают высокотемпературными свойствами.

- Смешанные. Такие ИМ производятся из минералов с добавлением органики (дерева). Имеют более высокую огнестойкость и прочность, особенно по сравнению с натуральными материалами.

В настоящее время наибольшее распространение получают неорганические и смешанные материалы, так как они обладают более высокими техническими характеристиками и долговечностью.

Назначение

Материалы для теплоизоляции уменьшают потери тепла, а значит снижают затраты энергии на обогрев помещения.

По типу они бывают:

- твердые;

- порошкообразные или гранулированные;

- волокнистые.

Они позволяют уменьшить толщину стен здания без потерь тепла, тем самым уменьшая финансовые затраты на строительство. К тому же они обладают высокой плотностью, при большой пористости, что лишь незначительно снижает прочность этого теплоизоляционного материала.

Для звукоизоляции применяются с целью снижения уровня проникающего шума.

Получили широкое применение как на производстве, так и в ремонте и строительстве жилых объектов.

Делятся на 2 типа.

- Звукопоглощающие. Применяют в устройстве вентиляции, кондиционеров для того, чтобы нормализовать уровень шума. В концертных залах и студиях они создают идеальную слышимость. Они изготавливаются из минеральной ваты и стекловолокна. Мягкая изоляция производится в матах и рулонах, одна сторона которых покрыта тонким слоем алюминия, поливинилхлорида или асбеста. Полутвердая изоляция производится из тех же материалов, что и мягкая, и представляет собой плиты. Твердые ИМ применяют суспензированную минвату и клейстер в качестве связки.

- Прокладочные. Глушат звуковые волны и не пропускают их внутрь помещения. Выпускается в рулонах и плитах из стекловолокна и минваты, а также наполненной специальным газом пластмассы.

Гидроизоляция необходима для защиты объектов от воздействия влаги и осадков. Предотвращает образование конденсата.

Делятся на несколько видов, в зависимости от материала изготовления.

- Асфальт. Представлены в виде лакокрасочных материалов (ЛКМ) и мастик. Изготавливаются как холодным, так и горячим способом из битума, бетона и асфальта.

- Пластмасса. Выпускаются в нескольких формах: лак, пленка и краска из поливинила.

- Минеральные составы. Изготавливаются из силикатов, представляют собой краску.

- Металл. Применяют алюминиевую фольгу и листы из различных металлов, в том числе оцинкованной стали. Могут применяться для трубопроводов.

Особенно ценны ИМ проникающего действия (краски, лаки и мастики). Они заполняют собой пустоты водонерастворимыми соединениями в бетоне, при этом не нарушают паропроницаемость.

Пароизоляция избавляет от образования лишней влаги и позволяет эффективно отводить пар. К ней относятся: ПВХ-мембраны, некоторые полимеры, фольга.

Выпускается огромное количество изолирующих материалов, причем постоянно выпускаются новые, с улучшенными техническими показателями.

Советы по выбору

Применение изоляционных материалов должно быть обдуманным и индивидуальным. От этого будет зависеть не только конечная стоимость строительных и ремонтных работ, но и правильность функционирования здания, а также срок его безаварийной эксплуатации. Следует на этапе планировки и составления чертежей определиться с типом и видом изоляции. При индивидуальном строительстве возможно обратиться за профессиональной помощью к строительным экспертам, однако, вполне можно справиться с этой задачей и самостоятельно.

Для того чтобы правильно подобрать изоляцию следует руководствоваться следующими рекомендациями.

- Определиться, для чего необходима изоляция, после этого подбирается ее тип (тепло-, гидро- или другое). При этом нужно обращать внимание на технические характеристики конкретного производителя, указанные на упаковке материала: коэффициент теплопроводности, стабильность, прочность, огнестойкость (горит или негорючий), срок эксплуатации и экологическая безопасность.

- Обдумать, каким образом будут проводиться работы. Если необходимо выполнить гидроизоляцию на небольшой площади, то лучше отдать предпочтение жидким составам, которые можно наносить кистью или валиком. Но для большой площади, для устройства теплого пола, для изолирования труб водоснабжения удобнее будет использовать пленку – так и время и трудозатраты будут значительно ниже.

- Подходить к вопросу изоляции следует комплексно. Необходимо продумать не только тип материала (листовой, маты, ЛКМ), но и учесть особенности здания. Например, при устройстве теплоизоляции всегда учитывается количество дверей и окон, так как через них теряется основное количество тепла.

- Лучше выбирать материалы, которые можно монтировать снаружи помещения. Так не теряется полезная площадь, а последующую работу отделочными покрытиями произвести проще снаружи, чем внутри.

Изоляционные материалы переживают настоящий бум. Большое количество органических и синтетических ИМ, представленных на строительном рынке позволяют подобрать оптимальный вариант для любых видов работ.

О современных утеплителях рассказано в следующем видео.