Обзор: технологии 3D-печати для литья металлов

В этой статье мы расскажем про традиционные технологии литья и о том, как они меняются с применением 3D-принтеров. А главное — какие существующие на рынке 3D-принтеры подойдут для внедрения в подобное производство уже сегодня.

Оглавление

О литье

Конечный продукт литейного производства это отливки — будущие детали или заготовки. Их масса может составлять как несколько граммов, так и несколько сотен тонн.

Вот так это делается на станкостроительном заводе.

Можно выделить следующие особенности использования литья в производстве:

- возможность получать изделия с массой от нескольких грамм до сотен тонн, со сложной геометрией и разнообразными механическими и эксплуатационными свойствами;

- возможность получения изделий, материалы или габариты которых делают невозможным или невыгодным создание их другими методами;

- отливки максимально приближены, по размерам и форме, к готовым изделиям, в отличие от заготовок полученных объемной горячей штамповкой или ковкой.

Сравнение с традиционной технологией

В традиционном процессе литья мастер-модель можно изготовить вручную или с помощью механической обработки. Вручную некоторые формы реализовать невозможно. Для изготовления мастер-моделей используют пятиосевые обрабатывающие центры с ЧПУ, что значительно увеличивает возможное разнообразие форм, но и стоимость такой восковки или мастер-модели заметно увеличивается. Такой путь получения отливки актуален для массового производства, в малой и средней серии он, чаще всего, экономически нецелесообразен — тут применение 3D-печати более рационально.

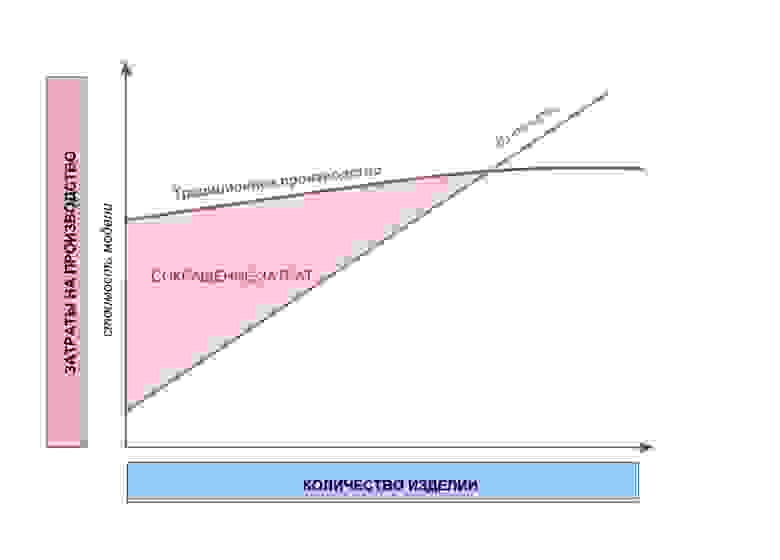

График зависимости стоимости модели от кол-ва произведенных экземпляров показывает эффективность применения аддитивных технологий.

Алгоритм процесса литья с применением аддитивных технологий

Одна из задач, стоящих перед технологами любого литейного производства: минимизация трудоемких операций по механической обработке заготовок. Решается она тем, что отливки должны быть максимально приближены к параметрам необходимой детали, что также экономит средства и время. Здесь на помощь приходят инновации, в лице аддитивных технологий, которые позволяют ускорить техпроцесс, миновав традиционные первые шаги в технологии изготовления отливки. Производитель может за одну операцию получить необходимую литейную модель или форму.

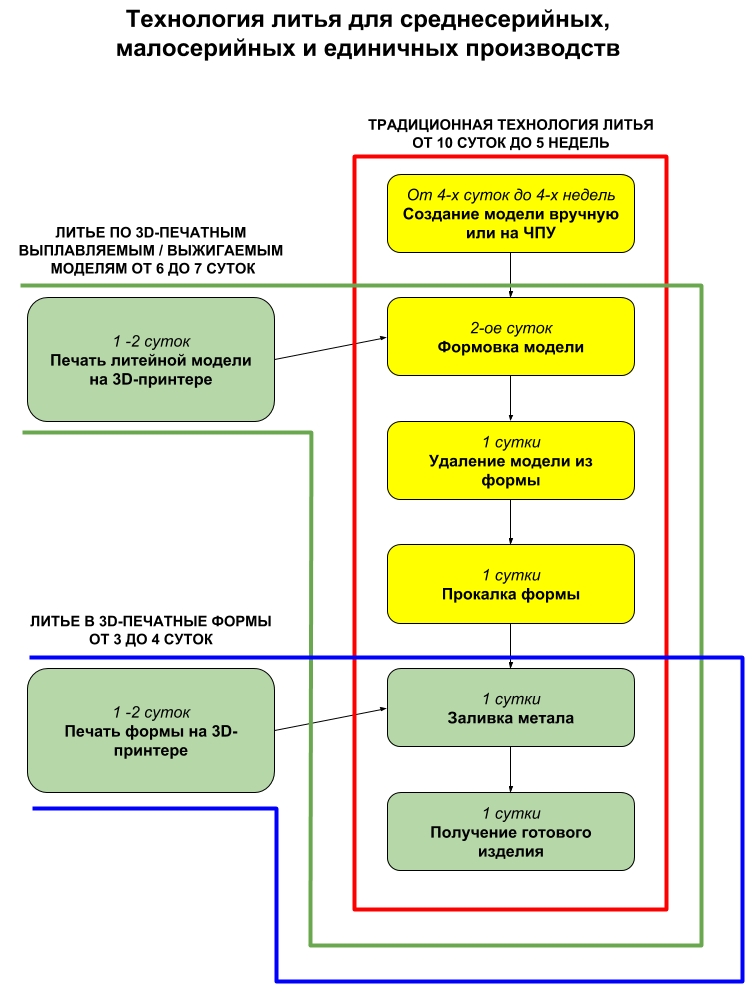

В красной области — традиционный процесс литья, в зеленой и синей — литье с применением аддитивных технологий — сроки изготовления уменьшаются в 2-6 раз.

Прямая печать изделия, которая уже внедрена на многих современных производствах, с экономической точки зрения дороже, чем традиционное литье. Поэтому 3D-печать моделей для выплавления и выжигания, а также синтез уже готовых для литья форм и стержней, вызывает особый интерес.

Литье с применением аддитивных технологий экономически выгоднее, чем прямая печать.

Области применения

Мастер-модели и литьевые формы напечатанные на 3D-принтере используются на ювелирных предприятиях, в производстве стоматологических и ортопедических изделий, в конструкторских бюро, для проведения НИОКР, в учебных центрах и центрах прототипирования.

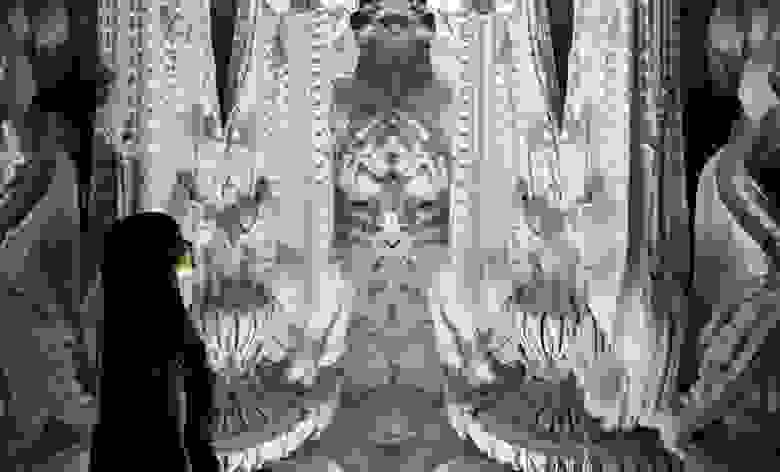

Геометрически сложные отливки, полученные в результате применения аддитивных технологий, находят применение в кино и на телевидении, когда требуется быстро изготовить необычный реквизит сложной формы.

Модель Aston Martin 1960 DB 5 агента 007, к фильму “Координаты: Скайфолл”, была создана с помощью аддитивных технологий, ради сохранения оригинального автомобиля в трюковых сценах.

Декорации отлитые с использованием песчаных литейных форм напечатанных на 3D-принтере.

3D-принтеры и технологии 3D-печати литейных моделей

Для получения литьевых моделей используют 3D-печать по технологиям FDM (FFF), SLS, SLA, DLP. Эти технологии позволяют напечатать необходимую модель для последующего выплавления или выжигания из образованной вокруг нее литьевой формы. Для выплавляемых моделей используется воск, для выжигаемых — ПММА, CAST-пластик и специальные фотополимеры.

Основной плюс использования такого решения — отсутствие необходимости подготовки специальной оснастки, например — пресс-формы, и низкая зольность материалов при выгорании. Подготовленная 3D-модель сразу отправляется на печать и, после небольшой постобработки, готова к использованию.

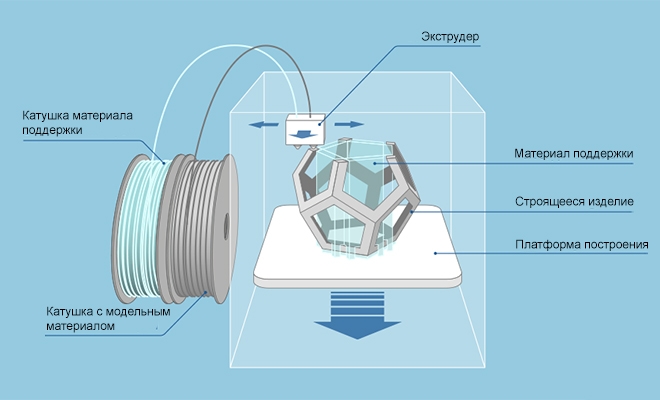

FDM (FFF): послойное наплавление

Широко известный профессионалам и любителям аддитивных технологий способ 3D-печати, не требующий дополнительного описания.

Материалом нити для FDM-печати выжигаемых моделей служит специальный пластик, либо композит с высоким содержанием воска.

Принципиальное устройство FDM (FFF) — принтера.

Процесс 3D-печати по FDM-технологии.

PICASO 3D Designer X

PICASO 3D Designer X — FDM-принтер с областью построения 200х200х210 мм, который может печатать такими материалами, как ABS, PLA, HIPS, PVA, ULTRAN 630, ULTRAN 6130, ASA, ABS/PC, PET, PC, FRICTION, CAST, RELAX,ETERNAL, FLEX, RUBBER, SEALANT, PETG, AEROTEX, CERAMO, WAX, SBS, SBS PRO, PROTOTYPERSOFT, PRO-FLEX, TOTAL PRO, NYLON и PEEK со скоростью до 100 см³/ч и с толщиной слоя от 10 мкм.

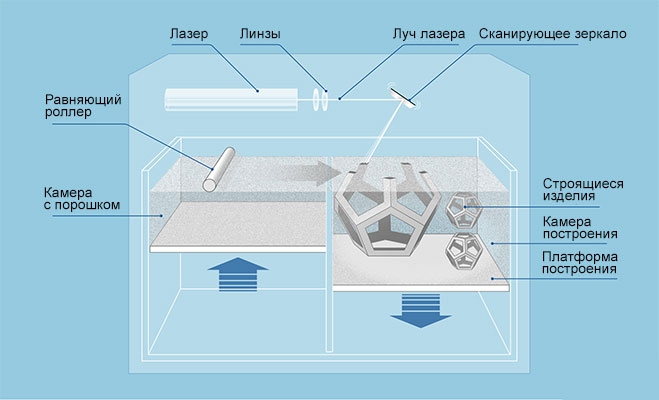

SLS – Selective Laser Sintering – селективное лазерное спекание

Применяется для изготовления мастер-моделей сложных форм, умеренной точности и относительно больших габаритов.

Как это работает: в рабочей камере, заполненной инертным газом, например азотом, ролик накатывает полистирольный порошок с размером частиц 50-150 мкм на платформу. Новый слой спекается CO2 — лазером (с температурой 100-120 °C) по сечению “тела” CAD-модели. Дальше рабочая платформа опускается на 0.1-0.3 мм, после чего печатается следующий слой.

Принципиальное устройство SLS-принтера.

Печатающаяся модель не требует поддержки, т.к опорной служит сам материал — окружающий порошок. Неизрасходованный материал используется повторно.

Получаемая на таком принтере модель заливается материалом формы, из которой затем выжигается в прокалочной печи. При выжигании выделяются горючие газы, которые необходимо нейтрализовать. Существует опасность засорения формы золой выгоревшей модели, потому материалы для ее изготовления берут с малой зольностью, в сотые доли процента.

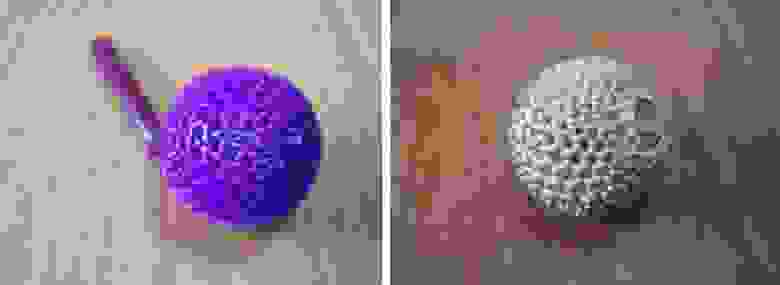

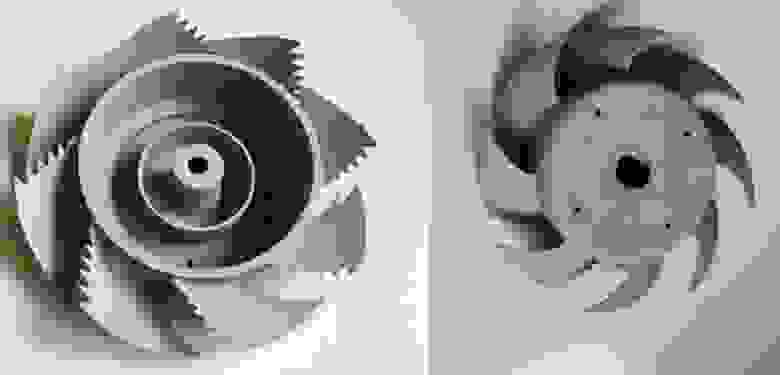

Слева — полистирольная 3D-печатная модель, справа — отливка из алюминия

Sentrol SS600G

Sentrol SS600G — SLS 3D-принтер с областью построения 600х400х400 мм, печатающий со скоростью 26 см³/ч, точностью 300 мкм по XY и от 250 по Z.

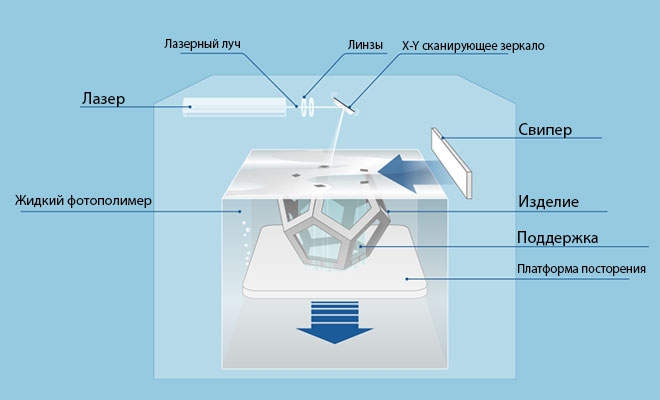

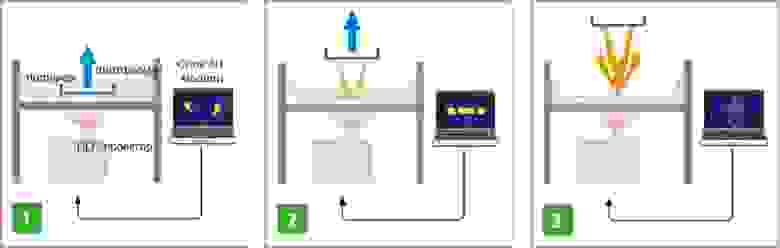

SLA — Stereolithography Laser Apparatus — лазерная стереолитография

Процесс печати схож с SLS, только вместо порошкового материала — жидкий. УФ-лазер воздействует на материал, который избирательно и послойно отверждается.

В качестве материала используются светочувствительные смолы и фотополимеры. Рабочая платформа опускается или поднимается (зависит от расположения источника света) и жидкость полимеризуется лазером в заданных точках. Неизрасходованный жидкий материал, как и в случае с порошками, может быть повторно использован для печати последующих моделей.

Процесс 3D-печати по технологии SLA.

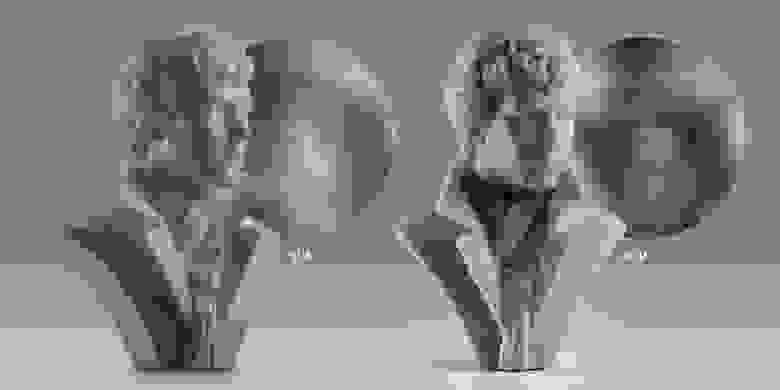

Полученные модели имеют высокое качество поверхности, что позволяет обойтись без дальнейшей механической обработки.

Пластиковые стереолитографические модели рабочих колес для водомётных движителей (вверху слева), изготовленные по ним восковые модели (внизу слева) и готовая металлическая отливка (справа).

Слева — SLA-модель, справа — отливка из серебра.

Zrapid iSLA1100

230 грамм/час объекты размером до 600х1000х1000 мм.

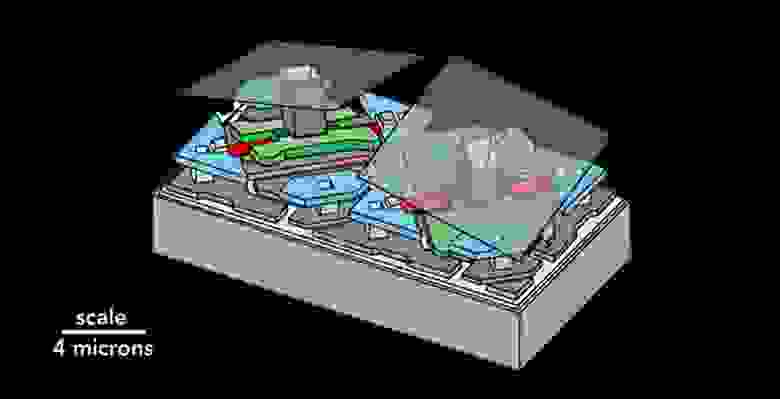

DLP — Digital Light Processing

Для отверждения фотополимера используется DLP-проектор на чипах DMD. Это и является основным отличием от технологии SLA, где используется УФ-лазер. Еще одно отличие — слой проецируется целиком, все пиксели одновременно, а не рисуется лучом лазера, что ускоряет процесс.

DMD-чип с двумя микрозеркалами.

Модели, напечатанные на таком принтере, требуют удаления поддержек и обработки ультрафиолетом. То есть, постобработка для полученных по такой технологии моделей не отличается от тех, которые печатают по технологии SLA.

Процесс печати по технологии DLP.

Световое “пятно” DLP-проектора, в зависимости от печати конкретного слоя.

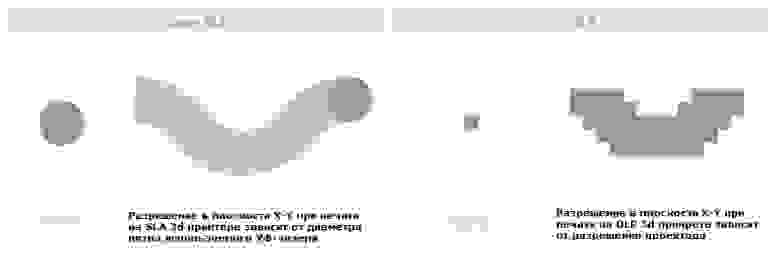

DLP-печать позволяет получить модель быстрее, но с менее гладкой поверхностью, чем на SLA-принтере.

SLA (слева) и DLP (справа).

Различие детализации при печати по SLA-технологии и DLP-технологии.

FlashForge Hunter DLP

FlashForge Hunter DLP — DLP-принтер с толщиной слоя в 25-50 мкм и областью печати 120х67,5х150 мм.

Напечатанная модель и готовое изделие, изготовлены с помощью принтера FlashForge Hunter DLP.

Voxeljet

Voxeljet — метод послойного склеивания пластикового порошка или песка, разработанный одноименной немецкой компанией. Его аналог — Binder Jet, работает только с песком.

Подобные 3D-принтеры появились в результате сочетания MJ- и SLS- технологий. Используя в качестве материала ПММА, можно получать выжигаемые модели. ПММА — полиметилметакрилат, если проще — измельченное оргстекло с фракцией 85 μm. Печатающая головка укладывает на рабочую платформу слой порошка толщиной от 100 до 150 микрон. Далее наносится связующее вещество, поверх которого снова укладывается слой порошка. Так процесс повторяется до полного изготовления необходимой модели. В случае с песком, мы получаем литьевую форму.

Как и в случае с SLA-технологией, Voxeljet-модель подойдёт для прецизионного литья.

Отливки по ПММА-моделям, без постобработки.

Voxeljet VX 1000

Voxeljet VX 1000 обеспечивает область печати 1060 х 600 х 500 мм, толщину слоя 100 мкм, точность в 0,3% и скорость до 36 мм/ч по вертикали.

3D-принтеры для изготовления форм

Быстро получить качественную литейную форму можно с помощью технологий Binder Jet и SLS. 3D-принтеры, работающие по данным технологиям, печатают формы из специального литейного песка.

Технология Binder Jet — нанесение связующего вещества

Данная технология позволяет напечатать сложную по геометрии песчаную форму без какой-либо дополнительной обработки. После печати можно сразу приступать к отливке. Основным преимуществом технологии Binder Jet является то, что нет необходимости в каких-то особых условия для работы подобного принтера: печать возможна при комнатной температуре.

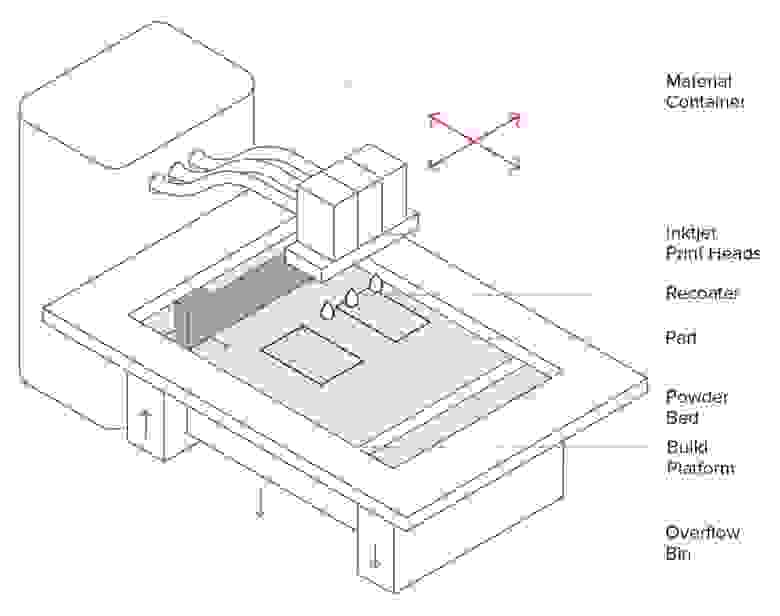

Процесс печати по технологии Binder Jet.

Материал, в данном случае — песок, распределяется по рабочей платформе с помощью ролика. Далее, печатающая головка наносит связующий клей поверх порошка. Платформа опускается по толщине слоя модели и объект формируется там, где песок связан с жидкостью (т.е. с клеем). Не использованный материал, по аналогии с SLS-технологией, является поддержкой для будущей модели.

Принципиальное устройство принтера с технологией Binder Jet.

Формы для отливки, напечатанные по технологии Binder Jet.

Sentrol SB1000

3D-принтер Sentrol SB1000 печатает по технологии Binder Jet с толщиной слоя от 100 мкм, точностью по XY от 0,0625 мм и размером модели до 120х67,5х150 мм.

SLS-печать литейных форм

Основное отличие от указанной ранее SLS-технологии — использование в качестве материала для печати литейного песка, предварительно плакированного полимером. Материал спекается лазером, после чего очищается. Полученная форма помещается в прокалочную печь для отверждения, которое происходит при температуре 300-350 °С. Главное отличие от Binder Jet — более высокая детализация готовой литейной формы. Правда, для получения готовой формы требуется больше времени, из-за необходимости дополнительной обработки.

Солнечная 3D-печать

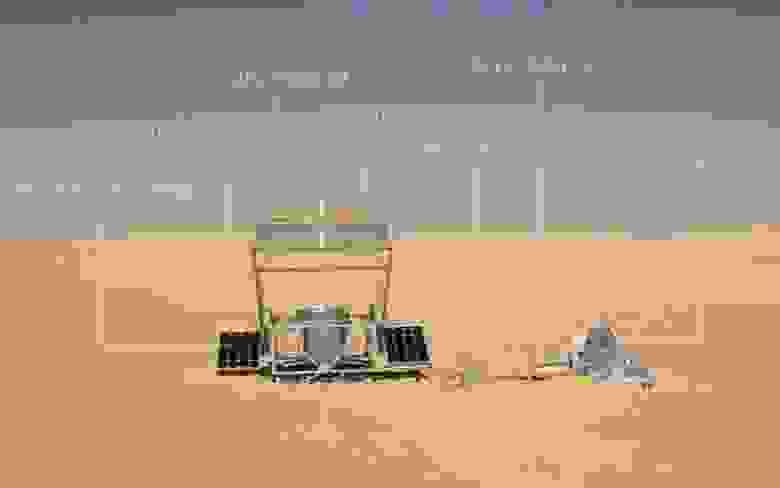

Кстати, есть ещё одна интересная технология печати песком — Solar Sinter. Разработал её немецкий инженер, дизайнер и художник Маркус Кайзер. Солнечная 3D-печать отлично подойдет для создания песчаных литейных форм, хоть и очень невысокой точности.

Если вы собираетесь печатать в пустыне, с собой необходимо взять офис. Маркус Кайзер предлагает пирамидальную палатку со светоотражающим покрытием — отличное укрытие от жаркого солнца.

Если ваше предприятие находится в пустыне, то это оптимальный вариант — кругом песок и солнечный свет, которые доступны в стандартную девятичасовую смену. Необходимо только привезти с собой сам принтер с компьютером. Принтер оборудован линзой Френеля, которая концентрирует солнечный свет в пучок, что дает возможность плавить песок с температурой 1400-1600°C; солнечным трекером, что отслеживает положение солнца и поворачивает линзу к нему; и фотоэлементами, для питания электроприводов установки. Главный плюс — экономия на электроэнергии, материалах и аренде помещения. Но еще важнее, пожалуй, концептуальность.

Процесс печати на солнечном 3D — принтере.

Такой принтер, и в силу специфики применения, и из-за невысокой точности получаемых моделей, вряд ли можно использовать для промышленных нужд. Но для художников и ремесленников он станет настоящей находкой. Печатать на нем литьевые формы, пожалуй, занятие сомнительное, а вот арт-объекты — самое оно.

Извлечение модели из рабочей зоны солнечного 3D-принтера производится с помощью столовой ложки. Можно использовать вилку, но скорость будет ниже.

А если серьезно — кто знает, куда зайдут технологии дальше? Порой безумные проекты открывают новые возможности.

Внедрение 3D-печати делает процесс литья дешевле и быстрее, позволяет изготавливать модели и формы для литья со сложной геометрией и разнообразными габаритами, не теряя в точности получаемой отливки.

Для получения выплавляемых и выжигаемых моделей рекомендуется использовать принтеры, работающие по технологиям FDM(FFF), SLS, SLA/DLP, Voxeljet. Используемые материалы обладают низким процентом зольности, а печатать модели быстрее, чем изготавливать вручную или с помощью станка с ЧПУ.

Пример технологической цепочки для получения отливки с применением выплавляемой модели.

Для получения литейных форм подойдут технологии печати Binder Jet и SLS с подходящим для форм материалом.

Аддитивные технологии в литье применимы в тех случаях, когда необходимо максимально дешево и быстро получить мастер-модель или форму для будущей отливки, например — в конструкторских бюро и на опытных производствах. Применимы они и в серийном производстве — если микронная точность не требуется, разница в скорости и стоимости работ делает их куда привлекательнее механообработки на фрезере с ЧПУ.

Уже сейчас можно заказать отливку из металла или пластмассы и посмотреть на результат применения 3D-печати в литье.

Подобрать 3D-принтер для интеграции в литейное производство или оборудование для литейного цеха можно в Top 3D Shop.

Хотите больше интересных новостей из мира 3D-технологий?

Различные виды литья металлов преимущества и недостатки [Часть 1]

Литье это производственный процесс во время которого жидкий металл заливается в полость формы, которая соответствует форме и размеру детали. Затвердевшая часть также известная как отливка, выбрасывается или выламывается из формы для завершения процесса. На результат процесса влияет множество факторов, например такие как: скорость заливки, скорость охлаждения во время затвердевания, температура формы во время заливки, материал и толщина покрытия штампа и д.р.

Технологический процесс:

Характеристики процесса:

- Можно производить детали любой формы, особенно детали со сложной формой внутренней полости.

- Сильная адаптивность, неограниченные типы сплавов и почти неограниченный размер отливки.

- Широкий источник материалов, отходы могут быть переплавлены, инвестиции в оборудование низкие.

- Высокий процент брака, низкое качество поверхности и плохие условия труда.

10 видов металлического литья металлов:

Что такое литье в песок

Детали из стали, железа и большинства цветных металлов и сплавов могут быть получены методом литья в песчаную форму.

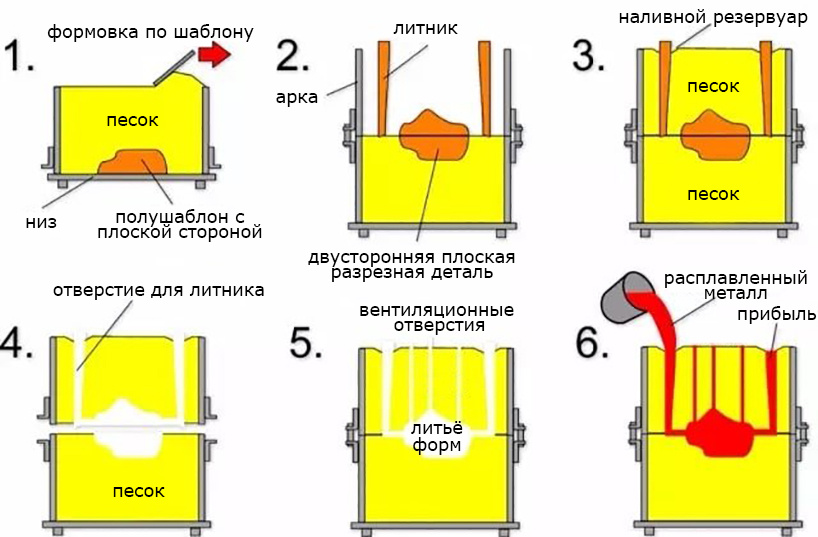

Технологический процесс:

Литьё в песчаные формы

Технические характеристики:

- Подходит для изготовления заготовок сложной формы, особенно со сложной внутренней полостью;

- Широкая приспособляемость и низкая стоимость;

- Для некоторых материалов с плохой пластичностью, таких как чугун, литье в песчаные формы является единственным процессом формования для изготовления деталей или заготовок.

Область применения: Блок автомобильного двигателя, головка блока цилиндров, коленчатый вал и другие отливки.

2) Литье по выплавляемым моделям

Что такое литье по выплавляемым моделям (инвестиционное литье)?

Способ литья, который обычно означает изготовление шаблона из легкоплавких материалов (парафин, воск и др.) последующей запрессовки в пресс форму, поверхность шаблона покрыта несколькими слоями огнеупорных материалов, изготавливается точная модель изделия и литниковая система.

Технологический процесс:

Преимущества:

- Высокая точность размеров и геометрическая точность;

- Высокая шероховатость поверхности;

- Можно отливать сложные отливки, а список литейных сплавов не ограничены.

Недостатки: сложные процедуры и высокая стоимость

Область применения: данный метод подходит для производства мелких деталей сложной формы, с высокими требованиями к точности, или для другой обработки, которую трудно выполнить, например, лопаток турбинных двигателей.

3) Литьё металлов под давлением

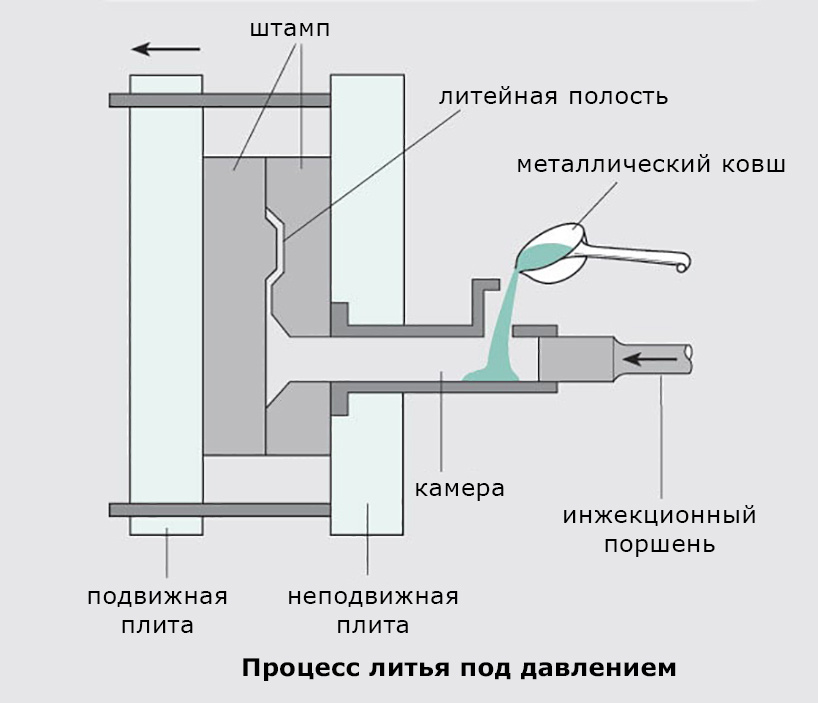

Металлическая жидкость под высоким давлением с большой скоростью подается в полость прецизионной металлической формы, затем металлическая жидкость охлаждается и затвердевает под давлением, образуя отливку.

Технологический процесс:

111111111

Преимущества:

- Металлическая жидкость подвергается высокому давлению, высокая скорость потока во время литья под давлением.

- Хорошее качество продукции, стабильный размер и хорошая взаимозаменяемость.

- Высокая эффективность производства, формы для литья под давлением можно использовать много раз.

- Данный метод подходит для массового производства с хорошими экономическими преимуществами.

- При данном методе литья есть склонность к образованию мелких пор и усадке.

- Детали, отлитые под давлением, имеют низкую пластичность и не должны применяться для работы под ударной нагрузкой и вибрацией.

- Невысокая стойкость пресс-форм, особенно при литье сплавов с высокой температурой плавления (сталь, чугун, медные сплавы).

Область применения: литье под давлением сначала применялись в автомобильной промышленности и приборостроении, а затем постепенно распространились на различные отрасли, такие как сельскохозяйственное машиностроение, станкостроение, электронная промышленность, национальная оборонная промышленность, компьютеры, медицинское оборудование, часы, фотоаппараты и бытовая техника.

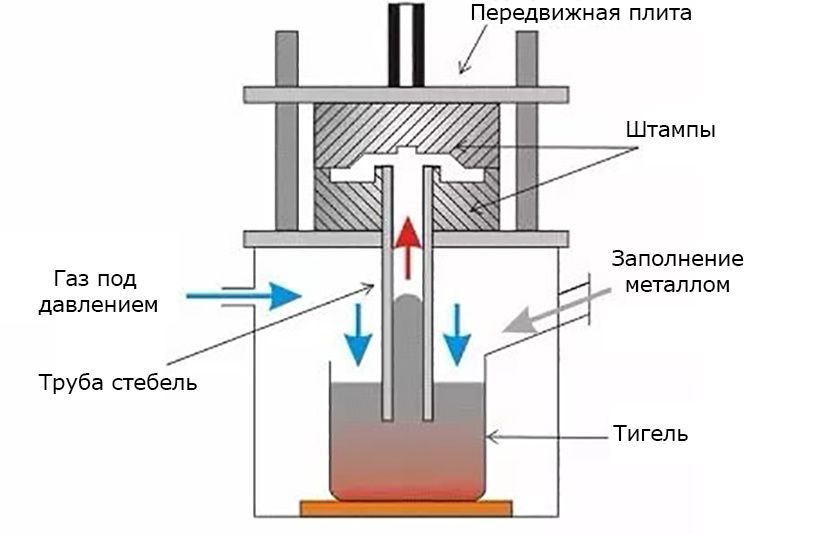

4) Литье под низким давлением

Литье под низким давлением (Кокильное литье)

На жидкий металл, находящимся в форме подается давление (0,02 – 0,06 МПа) под воздействием которого металл по металлопроводу поднимается вверх и заполняет полость литейной формы.

Технологический процесс:

Технические характеристики:

- Давление и скорость во время заливки можно регулировать, поэтому его можно применять для различных литейных форм (таких как металлические формы и песчаные формы), литья различных сплавов и отливок различных размеров.

- Применяется донно-инжекционное заполнение, заполнение металлической жидкостью стабильно, и нет явления разбрызгивания, что позволяет избежать вовлечения газа и эрозии стенки формы и сердцевины, что улучшает квалификацию отливок.

- Отливка кристаллизуется под давлением. Отливка имеет плотную структуру, четкие контуры, гладкую поверхность и высокие механические свойства. Это особенно полезно при литье крупных тонкостенных деталей.

- Устраняет необходимость заполнения стояка и повышает коэффициент использования металла до 90 – 98%.

- Низкая трудоемкость, хорошие условия труда, простое оборудование, легко осуществить механизацию и автоматизацию.

Область применения: В основном используется в традиционных изделиях (головка цилиндра, ступица, рама цилиндра и т.д.).

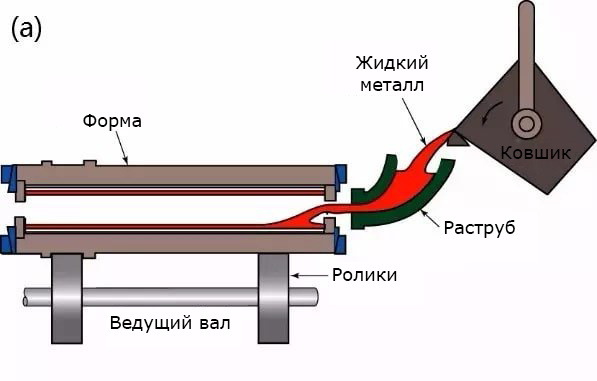

5) Центробежное литье

Центробежное литье

Это метод литья, при котором расплавленный металл заливается во вращающуюся форму, а форма заполняется и затвердевает под действием центробежной силы.

Технологический процесс:

Преимущества:

- Почти отсутствует расход металла в системе заливки и в системе стояка, что повышает производительность процесса.

- При производстве полых отливок можно отказаться от стержня, что позволяет значительно улучшить способность заполнения металлом при производстве длинных трубчатых отливок.

- Отливка имеет высокую плотность, малое количество дефектов, таких как поры и шлаковые включения, и высокие механические свойства.

- Легко производить составные металлические отливки стволов и рукавов.

- Существуют определенные ограничения при использовании в производстве отливок специальной формы.

- Диаметр внутреннего отверстия отливки не точен, поверхность внутреннего отверстия шероховатая, качество низкое, припуск на обработку большой.

- Отливка подвержена сегрегации по удельному весу.

Область применения: Центробежное литье впервые было использовано для производства литых труб. Процесс центробежного литья применяется в металлургии, горнодобывающей промышленности, транспорте, ирригационном и дренажном оборудовании, авиации, автомобилестроение и других отраслях промышленности где используют процессы центробежного литья для производства отливок из стали, чугуна и цветных углеродистых сплавов. Среди них наиболее распространено производство центробежно-литых чугунных труб, гильз цилиндров двигателей внутреннего сгорания и втулок валов.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Методы литья металлов

Способность металла в расплавленном виде заполнять любые полости человек использует уже много лет для изготовления различных изделий.

В наше время существуют различные методы литья металлов, которые отличаются друг от друга технологией, поскольку для каждого материала нужно создать определенные условия, чтобы он мог заполнять все полости заранее подготовленной формы. Это связано с разной жидкотекучестью металлов – параметром, который характеризует способность расплава быстро растекаться.

Рассмотрим подробно, какие методы литья металлов сейчас используются в промышленности, и какие детали или заготовки можно получить при их помощи.

Самые популярные методы литья металлов:

- Литье в землю;

- Литье в кокиль;

- Центробежное литье;

- Электрошлаковое литье;

- Литье под давлением;

- Статическая заливка.

Чтобы понять, в чем заключаются особенности каждого из методов, познакомимся с их технологиями.

Литье металлов в землю

Это процесс знаменит с древних времен, в наши дни он используется преимущественно для изготовления единичных отливок.

Самое главное преимущество технологии литья металла в землю – ее невысокая стоимость, а недостаток – высокая трудоемкость.

Процесс начинается с того, что в специальном цеху изготавливают модель будущей отливки, для этого используют дерево и другие материалы.

Затем готовится формовочная смесь, она содержит в своем составе землю и другие добавки. После этого изготавливается литейная форма, в которую и заливается расплав.

После остывания заготовку извлекают из формы и отправляют на дальнейшую обработку, ее очищают пескоструйным методом или шлифуют, чтобы полностью удалить остатки формовочной земли.

Для такого литья лучше всего подходит чугун, поскольку он имеет отличную жидкотекучесть, также используются и другие металлы.

Литье металла в кокиль

Данный метод литья заключается в том, что форма (кокиль), состоящая из двух частей, одна из которых содержит стержень, соединяется перед началом процесса.

Жидкий металл заливается в форму, там он быстро остывает, и уже через несколько минут получается готовая отливка, которую можно извлекать.

Для этого метода также используются только те материалы, которые обладают хорошей жидкотекучестью, а для других видов подходит литье под давлением.

Литье металла под давлением

Заполнение формы металлом в этом случае осуществляется под высоким давлением воздуха или поршня. Применение давления помогает материалу принимать даже самую сложную конфигурацию формы, заполнять ее тончайшие канавки и повторять все изгибы.

Такие методы литья металлов требуют особенно прочных форм, которые изготавливаются из стали.

Центробежное литье

Для этого способа литья используются формы из песка или металла. Особенность заключается в том, что они вращаются вокруг оси вертикально или горизонтально во время процесса.

Расплав заливается в форму и под действием центробежных сил заполняет ее периферию, затем он затвердевает.

Таким методом целесообразнее всего изготавливать трубы, кольца и подобные элементы.

Электрошлаковое литье

Жидкий металл для этого вида литья получают при помощи электрошлакового переплава.

В качестве литейной формы используется кристаллизатор из меди с водным охлаждением, в него и попадает металл после плавления, не соприкасаясь с воздухом.

Статическая заливка металла

Это самый простой способ, при котором расплав заливается в неподвижную форму до полного ее заполнения. Затем он застывает и извлекается.

Методы литья металлов такого типа позволяют изготавливать отливки самой простой формы.

Достоинства и недостатки технологии литья металлов

Изготовление металлических изделий при помощи литья имеет свои преимущества и недостатки.

К преимуществам можно отнести относительную простоту технологий и высокую производительность, также хорошее качество полученных отливок.

Явными недостатками являются: потребность в применении специальных плавильных печей, большая энергоемкость процессов, невозможность применения метода к определенным видам металла.

Несмотря на это, многие промышленные предприятия пользуются технологией для изготовления самых различных деталей.

Кроме того, в последнее время появились технологии, позволяющие максимально автоматизировать все процессы, что сделало их менее трудоемкими.

Презентация оборудования и технологий для литья металлов на специализированной выставке

На мероприятии международного класса экспоненты из разных стран мира представят новейшие методы литья металлов и других технологий обработки, продемонстрируют оборудование и инструменты, познакомят гостей со своими последними разработками.

Заказать электронные билеты можно прямо сейчас, чтобы не пропустить самое важное событие года в области металлообработки.

Современное литейное производство

Являясь одной из наиболее древних технологий переработки материалов, литьё и ныне не теряет своей актуальности. Проектируются новые процессы и оборудование, совершенствуются приёмы повышения их экологической чистоты и точности.

Сущность и основы

На литейных предприятиях продукция получается в результате плавления исходного материала, последующей его заливки в форму, а затем затвердевания. Литейные цеха производят изделия широкого ассортимента: от компонентов двигателей до разнообразной тары пищевой промышленности. Литьём получают всю продукцию из чугуна, до половины алюминиевых деталей, до 20 % стальных изделий и т.д.

В основе всех литейных технологий лежит понятие жидкотекучести, когда материал, нагретый до температуры, превышающей температуру его плавления, превращается в высоковязкую жидкость. При этом должен соблюдаться эффект неразрывности её течения в необходимом направлении. Это даёт возможность формовать, в процессе затвердевания расплава, нужные заготовки.

Все литейные металлы обладают сложной структурой, поэтому на жидкотекучесть, оказывают влияние:

- Вязкость.

- Поверхностное натяжение.

- Характер поверхностной оксидной пленки.

- Наличие, содержание и состав включений.

- Способ затвердевания.

- Химический состав основного материала.

- Физико-механические характеристики, прежде всего, удельный вес и температура плавления.

Жидкотекучесть устанавливается по результатам химических анализов и технологических проб применительно к конкретному материалу отливки.

Если ранее процесс течения жидкого металла был плохо управляемым, что приводило к различным дефектам литья – неравномерности структуры конечной продукции и пористости, то теперь ситуация изменилась. Чтобы производить отливки с оптимальным качеством и минимизировать издержки производства, освоены процессы компьютерного моделирования, в результате которых можно прогнозировать скорость потока и наличие различных охлаждающих эффектов. Именно они становятся причиной пористости литого продукта.

3-D моделирование позволяет регулировать:

- Вязкость расплава;

- Интенсивность охлаждения;

- Степень пористости.

Разрабатываемая технологом с учётом перечисленных факторов пространственная модель отливки позволяет ещё на стадии проектирования технологии оптимизировать дизайн детали (обеспечивая её оптимальную конфигурацию), конструировать литейную оснастку, а также создавать наилучшую последовательность выполняемых операций.

Технология литейного производства чёрных и цветных металлов

Литейные свойства материалов учитывают не только жидкотекучесть, но и уменьшение объёма, которое происходит в процессе охлаждения отливки. Такое явление называют усадкой; она составляет 1…3 % от первоначальных размеров. Поскольку все металлы анизотропны*, то различают линейную и объёмную усадку, которые определяют итоговый баланс металла. Первый параметр важен для отливок с увеличенным соотношением длины к ширине, а второй – для отливок сложной формы.

В процессе охлаждения металла в его структуре наблюдается ликвация – неоднородность зёрен, что обуславливается различными свойствами составляющих. Формируются также примеси и неметаллические включения. Ликвация негативно влияет на свойства конечной продукции, поэтому неоднородность структуры стараются уменьшать всеми приемлемыми способами. В частности, действующий ГОСТ 26645-85 «Отливки из металлов и сплавов» ограничивает содержание фосфора, серы (а также их соединений – сульфидов и фосфидов), ряд газов – водород, кислород, а также количество шлаков, не выведенных из металла.

В зависимости от литейных свойств металлов принимается решение о выборе целесообразной технологии получения отливок. Различают свободное литьё в формы (песчаные или металлические), литьё под давлением, литьё выжиманием, центробежное литьё, а также комбинированные способы, например, жидкую штамповку.

Литьё под давлением

Литье под давлением используется для производства отливок ответственного назначения. Процесс требует использования специального оборудования, где металл плавится, а затем поступает в форму, где охлаждается и затвердевает.

Литье под давлением используется для изготовления тонкостенных деталей с большим количеством рёбер и поднутрений. Такие отливки применяют в бытовой технике, электроинструментах, деталях автомобилей и пр. Формы для литья под давлением не ограничиваются по сечению.

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литьё под давлением оправдывает себя при значительных программах выпуска продукции, либо при повышенных требованиях к качеству готовых отливок (в частности, для исключения последующей механической доработки).

Технологический цикл для литья под давлением очень короткий, обычно от 2 секунд до 2 минут, он состоит из следующих четырех этапов:

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

После цикла литья под давлением обычно требуется некоторая пост-обработка. Так, при охлаждении часть материала, находящегося в каналах формы, затвердевает. Этот избыточный металл должен быть обрезан с помощью резаков. При необходимости его можно добавлять в расплав, используя для литья следующей партии продукции.

Литьё выжиманием

Технология используется в случае, когда требуется постоянная компенсация усадки материала, и применяется для литья крупных отливок с тонкими стенками. Для этого подвижная полуформа получает принудительное перемещение по направлению к поверхности расплава – вращением, винтовым или плоско-параллельным движением. Последовательность переходов такова. Металл заливают в нижнюю часть формы, далее перемещают подвижную её часть до контакта с расплавом, при этом излишек сливается в приёмный ковш установки. Поскольку между ним и основным металлом поддерживается постоянный тепловой контакт, то потери тепла минимальны, и физико-механические параметры материала равномерны во всех сечениях. Возрастает и коэффициент заполнения формы. После затвердевания подвижная полуформа перемещается в исходное положение, а готовая отливка выталкивается из полости.

- Повышенная структурная однородность отливки.

- Высокая равномерность физико-механических характеристик материала.

- Высокая производительность процесса.

В основном литьё выжиманием используется для получения продукции из алюминиевых литейных сплавов.

Оборудование и формы

В качестве плавильного оборудования в литейных производствах предусматриваются дуговые или индукционные электропечи. Вид оборудования определяется металлами, с которыми работает литейный цех/участок: электродуговые печи идеально подходят для работы со сталью или чугуном, в то время как литейный цех, специализирующийся на меди, с большей вероятностью использует индукционную печь. Печи могут варьироваться в размерах: от небольшого настольного оборудования до тех, что весят несколько тонн.

Современные литейные производства механизированы. Механизации подвергаются практически все операции цикла: от производства стержней до собственно литья. Формовочные машины применяют при серийном производстве отливок. Ручная формовка распространена лишь в малых ремонтных производствах.

В состав основного оборудования включают:

- Плавильные печи;

- Заливочные ковши;

- Загрузочно-транспортное оборудование – погрузчики, краны, конвейеры и пр.

- Средства управления и автоматики.

Электродуговая печь работает по принципу периодического плавления. Металл расплавляется путем подачи электрической энергии внутрь печи через графитовые электроды. Дополнительная химическая энергия подается кислородно-топливными горелками. Кислород вводят для удаления примесей и другого растворённого газа. Когда металл расплавляется, шлак образуется и плавает к верхней части расплава; шлак, который часто содержит нежелательные примеси, удаляется перед выводом.

Индукционная печь передает электрическую энергию методом индукции, когда высоковольтный электрический источник индуцирует низкое напряжение при большом токе во вторичной катушке. Индукционные печи способны работать при минимальной потере сырья, однако больше используются при производстве отливок из цветных металлов и сплавов.

Все литейное оборудование специально разрабатывается для надежной работы при повышенных температурах. Доминирующими тенденциями при производстве данной техники являются масштабность, автоматизация, оперативная отделка отливок, повышенные безопасность и эффективность.

Какие смазочные материалы применяются? Выбор зависит от марки материала и метода литья. Исходный концентрат в жидком виде должен быть водорастворимым, а в твёрдом виде используются термостойкие пасты.

Основной инструмент в литейном производстве

Литейная оснастка – это модели (шаблоны), опоки и формы. Что такое опока? Это полость, куда заливается расплавленный металл. Шаблон представляет собой реплику объекта, подлежащего литью, и используется для формирования отливки. Модели могут быть изготовлены из древесины, металла или пластмассы. Основными этапами получения оснастки являются:

- Получение полости;

- Размерная обработка элементов;

- Разработка и установка механизмов зажима.

Формы разрабатывают с учётом усадки металла, для чего предусматривают компенсаторы. Стенки форм имеют конические участки для облегчения выталкивания из них готового изделия. Полые отливки создаются с использованием стержня – дополнительного объёма песка или металла, который образует внутренние отверстия и проходы в отливке. Каждый стержень помещают в форму до заливки. Для облегчения выемки застывшей отливки из формы используют противопригарные покрытия.

Существует два различных типа литейных форм: одно- и многоразовые.

Изготовление модельной оснастки многоразового применения обычно производится из металла, одноразового – из песка. Для облегчения складирования и применения всегда выполняется маркировка кокилей.

После того, как подготовка формовочных песков завершена, песок размещается вокруг модели. Затем образец удаляют, стержни устанавливают на место, после чего производят заливку расплава. Конструктивные особенности инструментов для литья оптимизируются для различных металлов и уровней сложности полости.

Стоимость некоторых видов литейного оборудования и оснастки представлена в таблице:

Ориентировочная цена, тыс. руб.

Для литья чугунных отливок массой до 15000 кг

Линия непрерывного литья

Для получения отливок из цветных металлов и сплавов

Машина для литья под давлением

Индукционный плавильный комплекс

Вихревые смесители непрерывного действия

Для приготовления песчаных смесей

Машина для центробежного литья

Для литья чугуна

Для удаления остатков песчаных форм

Дефекты литейных сплавов

Перед тем, как производственный цикл выпуска отливок заканчивается, физические свойства и структурная целостность конечного продукта подлежат проверке. Методы испытаний могут быть разрушающими и неразрушающими. Выбор метода обнаружения дефектов зависит от технологического назначения детали. Для некоторых чисто эстетических продуктов требуется только краткий визуальный осмотр для определения точности размеров, наличия трещин и оценки качества отделки. Для литья, имеющего индустриальное применение, в ходе испытаний устанавливаются все физико-механические свойства металла (пластичность, прочность на растяжение, относительное удлинение, ударная вязкость, твердость и т.д.).

Наиболее распространёнными дефектами литья являются:

- Усадочные дефекты. Когда металл затвердевает после заливки в формы или отливки, он должен сжиматься. Когда металла недостаточно, усадка из чугуна приведет к образованию отверстий или пустот в отливке. В зависимости от его причины существует много типов усадки. При осевой усадке материал по центру получает больше времени для затвердевания по сравнению с металлом по периферии, что приводит к образованию полости. Это может быть вызвано температурой, при которой заливается расплавленный металл, скоростью заливки, качеством исходного сырья.

- Дисперсная усадка. Размерное изменение элементов сплава может привести к такому типу усадки, где полости образуются перпендикулярно литейной поверхности. К этому типу дефектов может привести высокое содержание азота или низкое содержание углерода.

- Иногда все литейные изделия могут иметь одинаковый тип дефектов по размерам. Причина – разная скорость отвердевания различных частей отливки.

- Швы или шрамы. Это металлургический дефект, который характеризуется наличием углублений на поверхности отливки. Дефект вероятен, когда в процессе плавки графит перемещается в усадочные полости.

- Шлаковые включения. Они представляют собой мелкие пятна, обнаруженные на поверхности литейных изделий. Такие включения вызываются загрязнениями исходного металла карбидами, кальцитами, оксидами и сульфидами.

- Незаполнение отдельных участков. Вызывается наличием газа в отдельных частях пресс-формы, пониженной текучестью материала. Потребуется увеличить температуру его нагрева и/или вести плавку в вакууме.

Подбор специалистов

Эта профессия предполагает производство чугунных, стальных или цветных металлических деталей различными процессами литья, а также периодическое проведение испытаний материалов с целью обеспечения качества. Специалист современного литейного цеха – обрубщик, плавильщик, формовщик – должен знать различные типы пресс-форм и материалов, обработку литейных инструментов, химические процессы, происходящие во время литья.

Профессиональная подготовка включает в себя:

- Теоретическое профессиональное обучение;

- Практику в компании непосредственно на рабочих местах;

- Стажировку или прохождение курсов переподготовки.

Последний этап предназначается для специалистов литейного производства, желающих повысить свою квалификацию. Среди них могут быть операторы производства, инженеры, менеджеры, металлурги, персонал подразделений, обеспечивающих качество, специалисты по охране труда.

В обязательную программу подготовки или переподготовки входят:

- Основы металлургических процессов (материалы, термодинамика).

- Виды оборудования.

- Вторичные металлургические процессы (заливка, перемешивание металла, охлаждение).

- Пресс-формы, их проектирование и обслуживание.

- Дефекты литья.

- Моделирование литейных процессов.

Откуда идут поставки сырья и оборудования

В качестве основных химических компонентов применяются ферросплавы, соли щелочных металлов, борная кислота, бентонит и др. Основные поставщики и условия поставки представлены в таблице:

Особенности литья металлов

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Видео: Отливка деталей в песчаные формы на заводе Амурский металлист

Технологии литья металлов: современные и «дедовские» методы в российской промышленности

Два века назад, когда ещё образовывались первые заводы Петербурга, нынешний «Пролетарский завод» – начинал свою историю, и что интересно – именно с литейного производства. В IXX веке, предприятие называлось – «Александровским литейным заводом», и было знаменито своими изделиями. Помимо прочих государственных заказов, на этом предприятии, были отлиты многие Петербургские памятники культуры и искусству, включая знаменитую решётку Летнего сада, не менее знаменитую колесницу славы (на арке генерального штаба) и чугунных львов на проспекте Обуховской Обороны.

В то время, литьё как декоративных изделий – так и деталей машиностроения, осуществлялось способами «в землю» или «в кокиль». Под кокильным литьём понималась заливка в неподвижную металлическую форму – под действием силы тяжести. А под литьем в землю, подразумевается заливка в форму, из специального песчано-глиняного состава. Стоит отметить, что старые технологии литья – устарели, так как требовали проведения трудозатратных работ, на обработку полученных заготовок (удаление литника, обдирка и шлифовка изделия).

Какими технологиями пользуются передовики нашей промышленности ?

Современные промышленники, имея масштабные сталеплавильные производства, конечно, не льют изделия в землю или в кокиль. Крупнейшие литейно-механические и машиностроительные заводы, пользуются технологиями – в зависимости от имеющегося «на борту» оборудования. Давайте рассмотрим несколько предприятий:

– «Череповецкий литейно-механический завод» (ЧЛМЗ) – практикует центробежное литьё.

– Концерн «КамАЗ» многие изделия получает литьём под давлением, эксплуатируя новый комплекс литья под низким давлением (LPM).

– «Балашихинский литейно-механический завод» (БЛМЗ) – как один из флагманов российского литейного производства, пользуется широкой гаммой существующих новых технологий литья. Основными можно назвать: литье по выплавляемым моделям, в уплотняемые и корковые формы, статическое и центробежное, горячее изостатическое прессование.

– Еще несколько предприятий, таких как АО «Кубаньжелдормаш», Петербургский «Ижора – Машиностроительный комплекс», Тольяттинский «АвтоЛитМаш», используют литьё в формы – из холодно-твердеющих смесей (ХТС).

Технология литья в формы ХТС – перед литьём в землю и в кокиль

Многие предприятия в настоящее время пользуются следующими технологиями литья:

- – В формы ХТС: многоразовые формы из специальных полимерных смол, затвердителей, песка и глины, которые быстро затвердевают без нагрева в печах. Так изготавливают «стержни» для получения полостей в отливках сложной формы.

- – По газифицированным моделям (технология ЛГМ): материал литейных форм при заливке металла газифицируется. Так получают точные отливки из дорогостоящих и труднообрабатываемых материалов (легированные износостойкие, жаропрочные и марганцовистые стали).

- – Под давлением: в пресс-формы, быстро заполняемые жидким металлом, при давлениях 7-700 МПа. Этот способ применяется для цветных металлов с низкой температурой плавления (цинк, олово, медь, магний, свинец) и некоторых сталей. Изделия получаются относительно некрупные – массой от граммов до десятков килограммов.

По мнению некоторых специалистов, «традиционный» способ литья в сырые песчано-глинистые формы, считается пережившим века. И приводят плюсы литья в формы ХТС перед литьём в землю и кокиль:

- – Нет отклонений от размеров получаемой детали, наплывов, литников.

- – Часть чистовых поверхностей можно получить сразу, то есть трудозатраты и время на финишную обработку в разы снижаются. На те поверхности, которые надо будет обрабатывать, даются маленькие припуски – 2-3 мм, и за счёт этого уменьшается масса самой отливки.

- – Почти нет литейных раковин и пор.

- – Короткие сроки изготовления прочной многоразовой оснастки.

Старые методы для мелкосерийных и уникальных деталей

Тем не менее, до сих пор сохранились и заводы с литейными цехами, практикующие старые технологии и гордящиеся своим опытом. Такой опыт передаётся от пожилых специалистов к молодым. Как говорят на производстве ПАО «Пролетарский завод», в литейном деле проблема «что заливать» менее существенна, перед вопросом «куда заливать». На этом заводе, уделяют большое внимание проектированию форм для заливки, и созданию деревянной модельной оснастки. Специалистов, умеющих качественно выполнять эту работу – не много. Если нужно отлить широкую номенклатуру мелкосерийных деталей, для ответственных изделий машиностроения (в том числе, и в рамках гособоронзаказа), иногда требуется изготавливать сложную трудоёмкую литейную форму, ради всего нескольких отливок.

Для чего сохраняются эти, казалось бы, несовременные методы ? Неспециалист в этой области может сделать вывод, что у предприятий, их применяющих, попросту нет денег на модернизацию. Однако, по вышеописанной технологии, изготавливаются рабочие колёса – для конденсатных насосов АЭС, уникальные шнеки – для насосов геотермальных станций, корпусные детали турбокомпрессоров. Предприятие, работающее «по старинке», зачастую лучше других получает отливки из редких сплавов цветных металлов (например, оловянистых и алюминиевых бронз) методом кокильного литья.

Распространённость технологий новых и старых

В настоящее время российские промышленники могут применять как современные технологии литья (ХТС, ЛГМ, ГИП, литьё центробежное и под давлением), так и «старинные» (кокиль, ЛВМ). Для старого способа, зачастую требуется сложное моделирование оснастки (например, деревянной), выполняемое специалистами с уникальным опытом.

Кокильное литьё считается древнерусской технологией, которая возродилась в ХХ веке, на новой научной основе. Технология позволяет выливать изделия – из любых литейных сплавов. А отливаемые детали, могут быть любых размеров, от сковородок – до башен танков.

Применение старых технологий необязательно указывает на устаревание производственных мощностей. Оно бывает связано с заказами деталей – для высокотехнологичных механизмов, в единичном числе или мелкими сериями. Это логичное следствие того, что объёмы современного российского машиностроения в разы меньше, чем 25-30 лет назад, и оно потребляет значительно меньше металла.

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.