Что такое рекристаллизация металлов: стадии, процесс, температура

Твердое состояние любых веществ бывает аморфным или кристаллическим. Классическим примером отсутствия решетки является стекло. В быту, знакомая всем снежинка, есть результат упорядоченного объединения молекул воды посредством снижения внутренней энергии. Похожие события происходят и в металлических конструкциях. Наиболее наглядная картина видна на цинковом покрытии и месте слома свинцовой болванки. Интересным и важным для машиностроения являются изучение течений формирования внутренних характеристик у сплавов железа. Получение монокристалла (материала, имеющего упорядоченное строение на больших линейных размерах) это сложная технологическая задача, выполнение которой возможно только в строго определенных условиях. В обычной жизни мы имеем дело с хаотичными структурами, содержащими сформированные зерна того или иного размера. Это впрямую влияет на физические характеристики изделий. Металловедение – большой раздел неорганической химии, и только в начале прошлого столетия к изучению стали подходить с научной точки зрения. До этого вся область находилась в зоне прикладного искусства и качество, например, клинка зависело только от опыта и чутья мастера. Давайте вместе разбираться, что такое рекристаллизация металлов, как протекает действие и для чего это необходимо.

Описание процесса

По сути все делается для того, чтобы снять внутреннее напряжение между элементами и увеличить плотность за счет создания правильной геометрии сопряжений.

Железный материал в производстве часто обрабатывается холодным способом. Таким методом изготавливаются прокатные листы и разного вида проволоки. Однако на определенном этапе прочность изделий уменьшается, так как накапливаются смещения и в точках касания связи значительно ослабевают.

Далее необходимо использование рекристаллизационного отжига, чтобы привести металл в первичное состояние и при применении определенной температуры (для каждого сплава она своя) добиться изменений (снижения текучести и прочности на растяжение и повышение пластичности). Манипуляция приводит к образованию новых зерен в кристаллической решетке, которые при продолжительном отжиге с повышением t термообработки, некоторые вновь возникшие, начинают расти за счет соседних кристаллитов. Размер их зависит от продолжительности и термического режима операции, то есть чем дольше времени затрачивается. Для железных сплавов нагрев выбирается из расчета 40 процентов от температуры плавления. В этом состоянии атомы приобретают ту степень подвижности и такое значение собственной энергии, что появляется возможность переместиться и занять наиболее выгодное положение в районе локации.

Кроме того, необходимо знать, что процесс начала действия напрямую связан с величиной термической обработки через коэффициент, который имеет разный параметр для разнообразных сплавов:

материал с добавлением небольшого объема примесей обладает 0,4;

высокочастотная сталь – 0,1-0,2;

твердосплавный раствор – от 0,5 до 0,8.

Информацию точных значений можно найти в технической литературе по металловедению.

Поговорим о скорости протекания процедуры. От этого параметра зависит конечный результат преобразований. Так как операция не быстрая, то возможна остановка путем охлаждения. При этом получаются размеры ячеек нужных параметров.

Важным моментом на производстве считается регулирование скоростного режима, при котором возможен этап сбора зерен по заданным размерам и формой с их определенной ориентацией. Для достижения необходимого результата часто применяются различные добавки (сера, марганец и другие вещества). Использование катализаторов позволяет получить материал с необходимыми механическими и физическими свойствами.

Стадии рекристаллизации

В металлургии используются три фазы данного метода:

В металлургии используются три фазы данного метода:

Первичная обработка способствует образованию новых неискаженных зерен и формированию областей, которые будут освобождены от дислокаций или более совершенных, чем окружающая матрица (зародыши растут благодаря ее искажениям). Восстановление структуры и качеств недеформированного сырья происходит наиболее радикально.

Собирательная стадия отличается ростом кристаллитов благодаря течениям, протекающим внутри самих зерен. За счет уменьшения их протяженности наблюдается снижение уровня энергии границ элементов.

Вторичная характеризуется созданием разнозернистой структуры с применением различных химических соединений, как пример, сульфида марганца.

Процесс пластической деформации (рекристаллизации) металла

Данным методом добиваются изменение первоначальной геометрической формы и размеров после снятия на тело механической нагрузки, и сопровождается переменой расстояния между атомами в кристаллической решетке в пределах ее параметра. Одновременно с этой операцией происходит внутреннее напряжение материала, что и приводит в конечном итоге к трансформации физических и химических свойств. Степень деформации зависит от пластичности сплава, которая оценивается во время производства относительным расширением или сужением при испытании образцов на растяжение. К характеристикам также относят ударную вязкость, которая показывает работу разрушения при изгибе модели.

Дополнительная информация! Пластичность зависит от разницы пределов прочности и текучести. Практически одинаковые значения (при нагреве до высоких температур) способствуют разрушению хрупких материалов фактически без пластической деформации. К ним относятся чугун, стекло, керамика, фарфор, некоторые виды пластмассы, горные породы и прочие.

Структурные изменения металла при нагреве

Деформированный образец находится в неравновесном состоянии, поэтому необходима дальнейшая обработка при использовании повышенных температур. Данный метод позволяет перейти к равновесию за счет уменьшения искажений в решетке, а именно снятие напряжений для свободного перемещения атомов. В итоге при нагреве зарождаются и растут новые неискревленные кристаллиты исходной фазы. А это, в свою очередь, приводит к трансформации не только микроструктуры, но их свойств. После данных манипуляций происходит:

Деформированный образец находится в неравновесном состоянии, поэтому необходима дальнейшая обработка при использовании повышенных температур. Данный метод позволяет перейти к равновесию за счет уменьшения искажений в решетке, а именно снятие напряжений для свободного перемещения атомов. В итоге при нагреве зарождаются и растут новые неискревленные кристаллиты исходной фазы. А это, в свою очередь, приводит к трансформации не только микроструктуры, но их свойств. После данных манипуляций происходит:

Резкое снижение прочности при одновременном увеличении пластичности.

Уменьшение сопротивления к электропроводности.

Данные параметры характерны для железа, в которых образовались маленького размера зерна. Для крупнозернистых материалов присущи высокие магнитные характеристики и физические качества начинают напоминать чугун.

Описание первичной рекристаллизации

Деформированный металл или свежий прокат переживает естественный процесс формирования ячеек с наиболее энергетически выгодными формами. Физическое воздействие смещает слои, при этом структура подвержена растяжению и, наоборот, сжатию в других точках. Этот дисбаланс склонен к возврату в естественное нормальное состояние. При комнатных температурах и минимальном нагреве эти события происходят с очень низкой скоростью, так как колебательных движений атомов недостаточно. Резкое ускорение возникает при увеличении внутренней энергии. Оптимальный показатель зависит от веса первичного элемента и степени связи с соседями, то есть от химического состава.

Что представляет собой вторичная рекристаллизация

Надо понимать, что перемещение атомов – хаотичное действие, при котором общее напряжение между фрагментами стремится к минимуму. Поэтому после «выработки» бесхозных частиц начинается рост зерен только в зонах, где это возможно. При этом наблюдается укрупнение одних и стабилизация других. В результате мы видим материю с разноразмерными ячейками. Как и в первом пункте наблюдается упорядочение пространства с уменьшением площади поверхности кристаллов. Это также приводит к изменению физических свойств, хотя и менее выраженных, чем в предыдущем случае.

Собирательная фаза

При создании соответствующих условий (длительный нагрев) начинается процесс, когда совершенные зерна подтягивают в свою решетку материал из более слабых соседей и в конечном итоге поглощают их. При этом уменьшается число, и увеличиваются объемы. События происходят до определенного критического уровня, когда средний размер доходит до оптимального значения и после этого видимых перемен не наблюдается.

Металлургические эффекты холодной обработки

Изменение свойств при физическом воздействии при температурах ниже определенного значения использовалось во все времена для получения требуемых параметров изделия. За счет деформации возрастает внутреннее напряжение, что влечет за собой повышение прочности и гибкости. Кроме того, снижается вязкость. Чрезмерное влияние приводит к появлению трещин и отслоений. Наибольший эффект наблюдается в верхнем слое больших заготовок.

Изменение свойств при физическом воздействии при температурах ниже определенного значения использовалось во все времена для получения требуемых параметров изделия. За счет деформации возрастает внутреннее напряжение, что влечет за собой повышение прочности и гибкости. Кроме того, снижается вязкость. Чрезмерное влияние приводит к появлению трещин и отслоений. Наибольший эффект наблюдается в верхнем слое больших заготовок.

Результаты рекристаллизационного отжига

При проковке в металле частично разрушаются структуры, появляются зоны с аморфным состоянием. Как и описывалось ранее длительное температурное воздействие позволяет благодаря получению некоторой степени свободы запустить процесс упорядочения пространственного положения отдельных элементов. Области, получившие смещение, заполняются новообразовавшимися зернами. При этом происходит постепенное восстановление свойств сырья до ковки. Дальнейшее повышение нагрева приводит к укрупнению образований.

Характеристики материала после обработки

Основным эффектом является увеличение пластичности за счет того, что атомы уже нашли наиболее оптимальное положение и при деформациях будут смещаться без нарушения целостности. Это очень важно в случаях, когда деталь подвержена многократным нагрузкам. Вязкость позволяет длительное время сопротивляться воздействию без разрушения.

Другая причина перекристаллизации металла в материаловедении путем отжига

Этот прием широко используется еще и потому, что, подбирая время и температуру, можно плавно менять параметры исходного сырья. При этом трансформация происходит достаточно плавно, а значит, получение заданных свойств возможно прогнозировать. Самым простым примером может стать отжиг сталистой проволоки до состояния «вязальной» простым кратковременным нагревом до бордового цвета.

Этот прием широко используется еще и потому, что, подбирая время и температуру, можно плавно менять параметры исходного сырья. При этом трансформация происходит достаточно плавно, а значит, получение заданных свойств возможно прогнозировать. Самым простым примером может стать отжиг сталистой проволоки до состояния «вязальной» простым кратковременным нагревом до бордового цвета.

Иллюстрация изменений на примере танталового сплава

Этот материал имеет очень характерные преображения при подобного рода манипуляциях, так как он достаточно широко востребован в протезировании, защите особо важных узлов конструкций от коррозии и влияния агрессивных сред. Мы выбрали его для визуализации типичных процессов.

Механическое воздействие формирует явно заметные зоны с нарушенной структурой. Эти участки из-за отсутствия устойчивых кристаллических связей активно вступают в химические реакции с большим спектром реагентов. Само изделие приобретает повышенную хрупкость и неоднородное внутреннее строение с четко определенными областями сдвига. При температурной обработке хаотичные области наполняются вновь инициированными образованиями до полного заполнения повреждений. Что и называется текстурной рекристаллизацией. При этом сплав проходит очень медленный путь до прежнего состояния. Остановка действия в определенный момент времени позволяет зафиксировать свойства. Обычно проводится до достижения наименьшей площади касания зерен. Такое положение характеризуется очень низкой склонностью к окислению, так как межатомные связи, существующие в упорядоченной структуре кристаллов, не позволяют взаимодействовать даже с очень сильными окислителями.

Процесс рекристаллизации металла: описание, стадии

При пластической деформации металлов, которая сопровождается нагревом, их структура изменяется. Благодаря воздействию температуры увеличивается кинетическая энергия атомов, что проявляется в увеличении подвижности. Такое явление получило название «рекристаллизация». Основной характеристикой процесса считается минимальная температура, при которой происходят структурные изменения. Для железаэто 4500С, для вольфрама – 12100С, а для цинка и свинца — 00С.

Описание процесса

Зерна металла, который был подвергнут деформированию, приобретают структурную нестабильность. При определённой температуре (её значения для разных металлов приведены выше) подвижность атомов достигает таких амплитуд, которые провоцируют появление зон с новыми недеформированными зёрнами. Соответственно этому возникают новые центры кристаллизации.

Источниками формирования таких зёрен могут являться микроостатки прежних частиц металла, которые представляют собой, обломки пластически деформированных зёрен, в частности тех, местонахождение которых приходится на плоскости скольжения/сдвига.

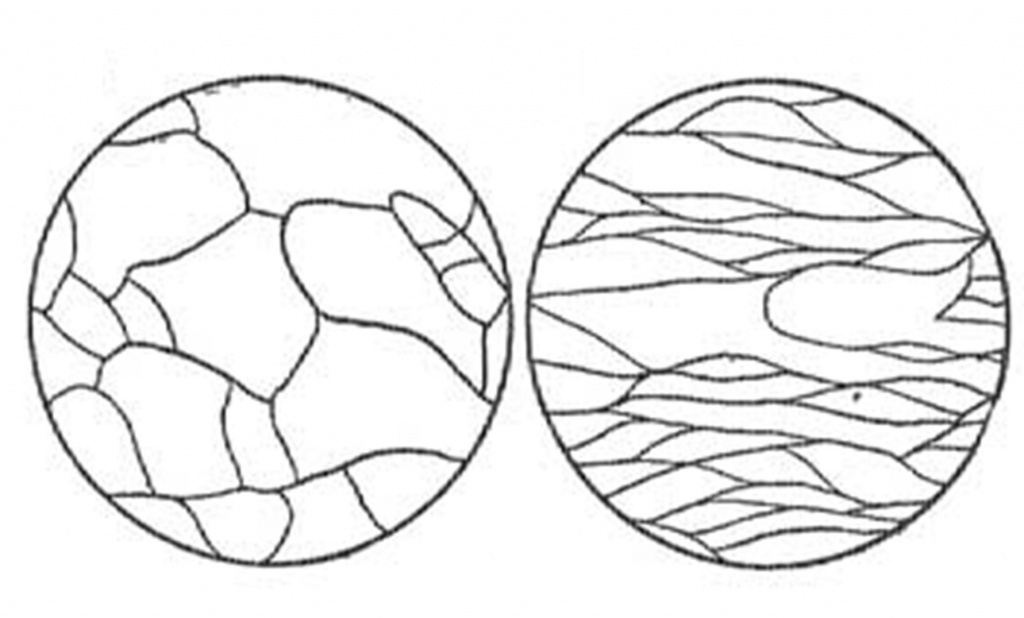

В процессе рекристаллизации форма частиц деформированного металла изменяется сообразно основному виду деформации заготовки. Например, для проволоки, подвергаемой волочению, уменьшается площадь поперечного сечения, но, согласно закону постоянства объёма, увеличивается длина проволоки.

Рассматриваемый процесс упрочняет материал, поэтому для противодействия этим эффектам используется термообработка.

При нагревании стальной заготовки до 650°C процесс рекристаллизации происходит под влиянием элементов, возникающих во время деформации. На этой стадии из удлиненных зёрен деформируемого материала получают небольшие, приблизительно равноосные зерна. Затем размер зерна материала регулируется путем его нагревания до 1000°C, когда процессы диффузии протекают быстрее. Эти процессы вызывают рост крупных частиц и растворение мелких. Время и температурная обработка используются для контроля конечного размера частиц и достижения желаемых механических свойств металла: предела текучести, твёрдости, пластичности и вязкости.

Стадии рекристаллизации

Рекристаллизация может происходить в двух основных условиях: статическом и динамическом.

Главным фактором выступает температура рекристаллизации. Статика в основном возникает при отсутствии пластичности. Наиболее частым случаем статики является нагрев холоднодеформированного металла, приводящий к рекристаллизованной микроструктуре. Динамическая рекристаллизация протекает с сопутствующей ей пластичностью. От статической она отличается тем, что более чувствительна к скорости предшествующей деформации, но нечувствительна к предварительной деформации и температуре.

Процесс имеет три стадии:

Для динамической кристаллизации характерен один пик напряжений, когда прочностные характеристики материала достигают своего максимума, а затем снижаются (это явление называют разупрочнением). Оно связано с зарождением растущих новых зерен, которые уничтожают дислокации во время роста. Иногда динамическая рекристаллизация может начаться задолго до пиковых значений напряжения.

В некоторых случаях единственный пик в зависимости напряжения от деформации металла не наблюдается, зато очевидны множественные пики, приводящие к появлению волнообразных колебаний зависимости напряжения от деформации, которые затухают до эффективного устойчивого состояния. Такое циклическое поведение указывает на то, что происходит укрупнение зерна.

Динамический вариант данного явления может происходить с более умеренными скоростями, которые приближаются к таковым в обычных условиях ползучести.

На макроструктурном уровне деформированные частицы становятся заметно вытянутыми в направлении рабочих усилий, причём их форма сильно искажается. Это искажение проявляется в изгибе двойников отжига и неравномерностью травления, вызванной локальными деформационными неоднородностями.

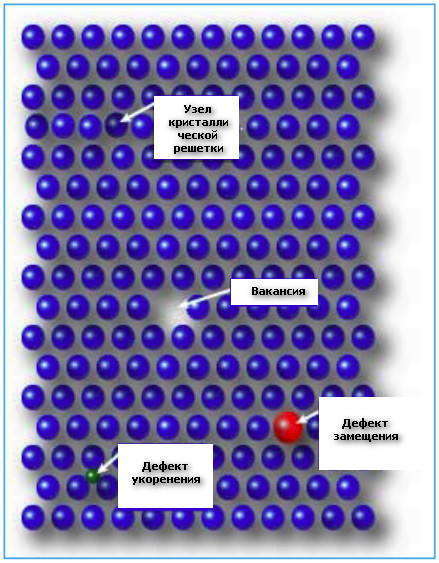

Рекристаллизация стали (особенно в холоднодеформированном состоянии) сопровождается такими явлениями:

- повышением плотности дислокаций, а также плотности точечных дефектов — вакансий и междоузлий;

- снижением сопротивления коррозии;

- увеличением твёрдости;

- ростом значений удельного электросопротивления.

Если это нежелательно, то после деформирования предусматривают рекристаллизационный отжиг.

Рекристаллизация металла

Нагревание металла до определённой температуры приводит к изменениям в его физическом состоянии. Вначале наблюдается пластическая деформация. Дальнейший нагрев приводит к ослаблению и разрушению кристаллической решётки. На конечном этапе в структуре наблюдается два процесса: возврат и рекристаллизация.

Второй процесс для каждого из материалов происходит при строго индивидуальных условиях. Рекристаллизация металлов происходит при определённой температуре и приводит к изменению физических и механических свойств.

Описание процесса

Рекристаллизация характеризуется следующими показателями:

- скоростью протекания рекристаллизации;

- температурой начала кристаллизации;

- последовательностью рекристаллизационных преобразований.

При постепенном повышении температуры наступает момент,когда начинается разрушение прочных кристаллических связей. Температура, при которой он начинается, называется температурный порог рекристаллизации. Этот показатель во многом зависит от чистоты материала, то есть количества имеющихся добавок и примесей. Например, для алюминия этот порог равен 100 °С, для железа обладающего нормальной технической чистотой он равен 450 °С. Для меди она составляет 270 °С. В теории металловедения получена однозначная зависимость, которая связывает абсолютную температуру порога рекристаллизации и температуру плавления. Эта температура справедлива для всех металлов и сплавов.Теория описания этого показателя полностью подтверждается на практике.

Было установлено, что температура начала кристаллизации связана с температурой плавления через определённый коэффициент. Он имеет свою величину для различных материалов. В частности принято считать, что этот коэффициент равен:

- для металлов с небольшим количеством примесей и добавок он равен 0,4;

- металлы с высокой чистотой обладают коэффициентом 0,1-0,2;

- для так называемых твёрдых растворов он находится в интервале от 0,5 до 0,8.

Более точные значения для каждого материала можно найти в справочной литературе по металловедению.

В зависимости от химических и физических свойств и условий протекания процесса зависит скорость рекристаллизации.Она изменяется при изменении состава металла, давления или механического воздействия на образец. Скорость влияет на рекристаллизационные процессы, конечный результат преобразований.Очень важным является возможность регулирования скорости этого превращения. Например, при производстве так называемой трансформаторной стали необходимо обеспечивать условия формирования крупных кристаллов, которые будут ориентированы в одном направлении. Эта задача решается с помощью соответствующих добавок. Такими добавками служат сера и марганец. Эти добавки создают соответствующий катализ для получения материала с необходимыми физическими и механическими характеристиками.

В результате применения катализаторов, создания определённых условий (температуры, давления) начинается собирательный процесс зёрен необходимого размера и формы с их строгой ориентацией, что позволяет придать металлу требуемые свойства.

Стадии рекристаллизации

Для лучшего понимания протекания рекристаллизации его разбивают на несколько стадий. Первая стадия (рекристаллизация первичная) сводится к образованию так называемых центров рекристаллизации. На этой стадии рекристаллизации происходит формирование новых зёрен. Основной особенностью этих зёрен является их неповреждённая решётка. Около старых зёрен формируются новые с искажённой решёткой. При повышении температуры происходит их постепенное численное увеличение. Итогом таких преобразований становится формирование всё большего числа новых зёрен,которые становятся доминантными. Старых зёрен не остаётся вовсе.Основной движущей силой этой стадии является энергия, которая собрана в деформированном (наклёпанном) металле. Наблюдается стремление системы прийти к состоянию устойчивого равновесия с доминированием неискажённой кристаллической решёткой.

Первичная рекристаллизация называется динамической.Это связано с тем, что она происходит непосредственно при горячей пластической деформации нагретого металла. Происходит многократное чередование циклов первичной (динамической) рекристаллизации с циклами спонтанного повышения плотности дислокации новых образований (зарождение новых зёрен). Скорость протекания этой стадии зависит от температуры деформации. Если температура достигла величины, которая значительно превышает температурный порог рекристаллизации, процесс в первичной стадии может завершиться в течение нескольких секунд.

На второй стадии происходит рост количества новых зёрен. Происходит ещё один процесс так называемая собирательная рекристаллизация. Процесс протекает благодаря внутренней энергии самих зёрен. Зёрна различной величины аккумулируется энергия, которая изменяется по величине. Мелкие зёрна обладают большей поверхностью раздела. Поэтому на этой поверхности скапливается большая энергия. Увеличение размера зерна приводит к уменьшению площади таких поверхностей, следовательно, к меньшей поверхностной энергии. Вторичная рекристаллизация может стимулироваться при добавлении различных химических соединений. Например, для ускорения этого процесса применяют дисперсионный сульфид марганца.

При превышении температуры кристаллизации происходит уменьшение размера зёрен. Это вызвано быстрым ростом числа так называемых центров вторичной кристаллизации.При повышенных температурах возникает серьёзная конкуренция между вторичной и собирательной кристаллизацией. Это приводит к укрупнению зёрен и росту времени выдержки. В этот момент наблюдается эффект предварительной деформации до 10% от исходного состояния. При таком показателе деформация считается критической. Она считается крайне негативной перед процессом последующего обжига. Этот процесс необходим для получения стали с заданными свойствами. Он проводится при различных температурах в зависимости от состава обрабатываемого материала. Например, для проведения обжига:

- малоуглеродистых сталей температура должна достигать величины 700 °С;

- алюминиевых сплавов начинается в интервале от 350 до 450 °С;

- латуни, бронзы от 560 до 700 °С, эта величина зависит от содержания различных компонентов;

- сплавов на основе титана начиная с 550 °С до 750 °С.

Отдельно выделяют метадинамическую рекристаллизацию. Она протекает после последовательной горячей пластической деформации. Происходит рост новых зёрен, при динамическом процессе, протекающем между статической рекристаллизацией и динамической. Образуются готовые центры новых кристаллов, которые успеваю полностью сформироваться на этапе постепенного охлаждения металла.

Эти процессы являются очень важными для формирования целостной микроструктуры готовых изделий из металлов или сплавов. Отслеживание этапов рекристаллизации (первичной, собирательной и вторичной) необходимо для получения металлов и сплавов с заданными свойствами. Это приводит к следующим эффектам:

- повышение прочности «чистых» металлов, однофазных сплавов;

- получения высокого качества готовой поверхности заготовки, с соблюдением повышенной точности её геометрических размеров;

- создание металлов или сплавов, обладающих специальными физическими и механическими свойствами;

- получение заготовок с заранее заданным сечением;

- устранение в заготовках дефектов литья.

Материалы, внутри которых были образованы мелкие зёрна, обладают повышенной прочностью и вязкостью. Для отдельных видов стали необходимо наоборот имеет крупные зёрна. Таким материалом является трансформаторная сталь или техническое железо. Наличие крупных зёрен придаёт этим металлам высокие магнитные свойства, которые необходимы для их дальнейшего применения.

Металл под микроскопом: изменение структуры и свойств металла путем деформации и рекристаллизации

Рассмотрим более подробно понятие рекристаллизации.

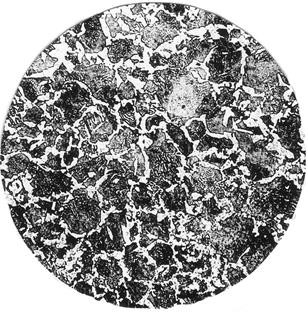

Этот процесс известен с 19 века. В микроскопе рассматривались частички стали. Частички состояли из длинных зерен, которые при увеличении температуры изменили свою форму и стали ровными со всех сторон. Такое явление назвали рекристаллизацией.

Рекристаллизация – это образование новых кристаллических зерен с помощью других. Данный процесс происходит при повышении температуры. Чем выше температура, тем быстрее скорость процесса рекристаллизации.

При рекристаллизации изменяются свойства металлов. Может снизиться прочность и стойкость, увеличится пластичность. Во время данного явления становится меньше общая масса зернограничной энергии.

В процессе рекристаллизации используются металлы, состоящие из большого количества кристаллов. Такие металлы являются поликристаллическими. Пластичные металлы, легко поддающиеся деформации, в большей степени подвержены рекристаллизации.

Микроструктура кристаллического тела – понятие характеризующее общее число кристаллов, их расположение, и границы между зернами. Если происходит увеличение количества кристаллов, то снижается качество огнеупоров и их механические свойства. Это происходит, потому что при росте кристаллов повышается напряжение между границами зерен.

При уменьшении размера кристаллов также могут происходить ухудшения свойств металлов.

Для того, чтобы улучшить свойства металлов, необходимо получать изделия с небольшими и крупными кристаллами.

Статическая рекристаллизации происходит уже после деформации изделия. Для этого необходимо повышение температуры.

Динамический вид рекристаллизации происходит в самом процессе деформации изделия из металла.

В науке рекристаллизацию подразделяют на три этапа – первичная, собирательная, вторичная.

- Первичная рекристаллизация характеризуется тем, что в изделии, подвергшемся деформации с помощью повышения температуры, появляются новые кристаллы. Эти кристаллы увеличиваются в размерах и забирают в себя деформированные зерна. К концу завершения процесса деформированные зерна практически исчезают. Также сокращается количество дефектов в металле. Изделия из металла приходит в прежний вид и состояние. Чем выше поднимается температура, тем быстрее происходит процесс первичной рекристаллизации.

- В процессе собирательной рекристаллизации – зерна, неискаженной формы, увеличиваются в размерах, за счет действия друг на друга. Размеры каждого зерна при этом увеличиваются. Чем сильнее деформация, тем больше увеличиваются зерна в размере.

- Вторичная рекристаллизация отличается тем, что лишь небольшое количество зерен способны изменяться в размерах. Такой вид рекристаллизации увеличивает стойкость изделия к повышенным температурам.

Кроме этого, выделяется такое понятие, как динамическая рекристаллизация. В этом процессе появляются совершенно новые зерна. Чем выше повышается температура для деформации металла, тем быстрее осуществляется появление новые зерен. Если температура выше необходимой, то процесс динамической рекристаллизации может завершиться за одну секунду.

Бывает так, что после перенесенной рекристаллизации материал изменяет свою структуру и свойства. Для того, чтобы определить температуру рекристаллизации для определенного металла, необходимо выяснить температуру его плавления.

Рекристаллизация позволяет изменять зерна, их форму, размеры, свойства и структуру. За счет изменения зерен меняется и сам металл.

Процесс рекристаллизации происходит в тесной связи с деформацией металла.

Влияние пластической деформации на микроструктуру металла (схема)

Рассмотрим более подробно понятие деформации и ее назначение.

Деформация – это процесс, при котором меняется форма и размеры изделия. Деформация может происходить за счет воздействия специальных инструментов на металл. Также для деформации изделия используют определенные процессы (например, повышение температуры). Изделие можно растянуть, сжать, скрутить, загнуть. Это и есть процессы деформации.

Выделяют такое понятие, как упругая деформация. Она характеризуется тем, что, когда устраняют внешнюю нагрузку, которая способствовала деформации, изделие из металла приходит в прежнее состояние.

Даже небольшое силовое воздействие на металл вызывает деформацию. Если применяется растяжение изделия, то расстояние между атомами становится больше. А при сжатии изделия происходит обратный процесс.

Если на металл оказывается минимальное воздействие, то эту деформацию можно назвать упругой.

При сильном воздействии металл не возвращается в исходное состояние, и такая деформация называется пластичной.

Чем пластичнее металл, тем больше он поддается пластической деформации.

Во время пластической деформации свойства металла могут измениться до неузнаваемости. Даже если изделие из металла обладает повышенной твердостью, при подборе определенной превышающей нагрузки может произойти пластическая деформация. Предел упругости у каждого металла разный, поэтому и воздействие нужно подобрать исходя из свойств металла.

Если изделие подвергнуть статичной нагрузке, изменения металла будут происходить постепенно и медленно. Такой процесс называется ползучестью. Если увеличить температуру воздействия на изделие, то скорость процессов также возрастет.

Сама же пластическая деформация зависит от свойств металлов, скорости воздействия, температуры и длительности нагрузки.

Те металлы, которые характеризуются кубическим видом кристаллической решетки, считаются наиболее пластичными. Поэтому они быстрее и проще поддаются деформации.

Можно изменить изделие с помощью холодной деформации. Такой процесс происходит при температуре ниже рекристаллизации изделия. При таком виде деформации происходит увеличение прочности металла. Но холодная деформация возможна только с изделиями характеризующимися малым сечением (например, проволока).

Деформация с применением высоких температур, называется горячей. В этом процессе происходит полная рекристаллизация металла. Такой вид деформации обычно используется для крупных изделий.

Также деформация может происходить и без специального воздействия. Такой вид деформации встречается в природе. Свойства, внешний вид определенного металла, его прочность могут поменяться и из-за природных воздействия, независимых от человека.

В данной статье подробно были рассмотрены два важных процесса: деформация и рекристаллизация металлов. Эти процессы взаимосвязаны между собой. Они могут быть обратимыми и необратимыми. Процесс рекристаллизации металла происходит в ходе деформации и различных физических воздействий на металл. Естественно, все металлы отличаются друг от друга по свойствам и структуре, а значит процессы рекристаллизации и деформации происходит по-разному.

Деформация и рекристаллизация широко применяются в изготовлении различных металлических изделий. Эти процессы позволяют увеличить качество металла, изменить форму изделия и его внешний вид. Важно подобрать оптимальное воздействия на металл, только в этом случае его свойства можно улучшить. Не всегда рекристаллизация и деформация оказывают положительное влияние на изделие. Но несмотря на это, эти два процесса являются обязательными в металлообработке.

Возврат и рекристаллизация

Неравновесная структура, созданная холодным деформированием, у большинства металлов устойчива при 25грС. Переход металла в более стабильное состояние происходит при нагреве. При повышении температуры ускоряется перемещение точечных дефектов и создаются условия для перераспределения дислокаций и уменьшения их количества.

Процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и поли-гонизацию.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т.е. размер и форма зерен при возврате не изменяются.

Рекристаллизация — это процесс зарождения и роста новых зерен с меньшим количеством дефектов строения; в результате рекристаллизации образуются новые, чаще всего равноосные зерна.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов (Al, Fe) отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается уменьшением остаточных напряжений. Отдых уменьшает удельное электросопротивление и повышает плотность металла. Твердость и прочность уменьшаются максимально на 10 – 15 % первоначальных значений и на столько же соответственно увеличивается пластичность. После отдыха повышается сопротивление коррозионному растрескиванию.

Полигонизацией называют процесс формирования субзерен, разделенных малоугловыми границами. Каждое субзерно представляет собой многогранник, практически не содержащий дислокаций. Полигонизация является результатом нескольких элементарных процессов перемещения дислокаций: скольжения и переползания краевых дислокаций, поперечного скольжения винтовых. Во время полигонизации несколько уменьшается плотность дислокаций благодаря взаимодействию и аннигиляции дислокаций противоположных знаков. Для начала полигонизации в наклепанных металлах технической чистоты необходим нагрев до 0,3. 0,35 Т(плав) а в наклепанных сплавах — до более высоких температур.

Различают предрекристаллизационную и стабилизирующую полиго-низацию. Предрекристаллизационная полигонизация развивается в наклепанных металлах с ячеистой дислокационной структурой. Дислокационные стенки при нагреве уплотняются и ячейки превращаются в субзерна.

Уплотненные стенки ячеек сохраняют значительную кривизну и настолько подвижны, что отдельные субзерна могут увеличиться и стать центрами первичной рекристаллизации. Предрекристаллизационная полигонизация является начальной стадией первичной рекристаллизации. Строение субзерен и их границ мало зависит от температуры. При повышении температуры нагрева наклепанного металла увеличивается скорость поли тонизации: структуры полигонизации, образовавшиеся при разных температурах отжига, практически не отличаются.

Стабилизирующая полигонизация представляет собой формирование субзерен, разделенных плоскими дислокационными стенками (рис. 5.12). Стенки малоподвижны и весьма устойчивы, при дальнейшем нагреве они сохраняются почти до температур плавления металлов. После формирования субзеренной структуры рекристаллизации не происходит. Стабилизирующая полигонизация развивается лишь при определенных условиях: отсутствие ячеистой дислокационной структуры, избыток краевых дислокаций одного знака и др. Такие условия выполняются в монокристаллах и крупнозернистых поликристаллах после небольших пластических деформаций. В подобных материалах результаты перераспределения дислокаций существенно зависят от температуры отжига. При сравнительно высоких температурах нагрева (выше 0, 35 Т(плав)) вместо полигонизации развивается первичная рекристаллизация. Если стабилизирующая полигонизация успешно завершилась после отжига при (0,3 – 0,35)Т(плав)) то при дальнейшем нагреве даже при более высокой температуре рекристаллизация не развивается.

Ограничение подвижности дислокаций затрудняет полигонизацию. Закрепление дислокаций атомами легирующих элементов и примесей, образование дефектов упаковки, уменьшение концентрации вакансий (затрудняется переползание дислокаций) — все это затрудняет полигонизацию. Чаще она наблюдается в металлах с высокой энергией дефектов упаковки (Аl, Мо).

Практическое значение полигонизации проявляется в следующем.

1. Создание субзеренной структуры упрочняет металл по аналогии с формированием мелкозеренной структуры с высокоугловыми границами. Эффект упрочнения при полигонизации проявляется в меньшем масштабе, так как границы субзерен способны легче пропускать дислокации по сравнению с высокоугловыми границами.

2. Образование субзеренной структуры, сохраняя основную долю упрочнения наклепанного металла, снижает остаточные напряжения. Это повышает сопротивление коррозионному растрескиванию. В частности, для наклепанных латуней, содержащих (20 – 35) % Zn, назначают отжиг при

300 грС для предупреждения растрескивания.

3. Границы субзерен являются препятствием для перемещения дислокаций. Это используют для повышения жаропрочности деталей.

4. Субзеренная структура, образовавшаяся при динамической полигонизации, т.е. в процессе деформирования обеспечивает при термомеханической обработке сталей оптимальное сочетание пластичности и высокой прочности.

В зависимости от температуры нагрева и выдержки различают три стадии рекристаллизации: первичная, собирательная и вторичная.

Первичная рекристаллизация начинается с образования зародышей новых зерен и заканчивается полным замещением наклепанного металла новой поликристаллической структурой.

На стадии первичной рекристаллизации зарождение и рост новых зерен происходят одновременно. Зерна растут путем движения болынеугло-вых границ через наклепанный металл. В таком зерне плотность дислокаций и других дефектов минимальна, в наклепанном металле — максимальна.

Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного металла (см. рис. 5.13, б).

Первичная рекристаллизация полностью снимет наклеп, созданный при пластическом деформировании, металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после рекристаллизации близки к свойствам отожженного металла (рис. 5.14).

Особое значение имеет рост крупных зерен при нагреве деформированного металла, когда его деформация близка к критической. При критической деформации еще не формируется ячеистая дислокационная структура, способная создать зародыши рекристаллизации, что способствовало бы формированию мелкозернистой структуры. Неоднородность деформации зерен, различия энергии упругих искажений являются движущей силой укрупнения зерен за счет менее устойчивых мелких зерен.

Собирательная рекристаллизация представляет самопроизвольный процесс укрупнения зерен, образовавшихся на стадии первичной рекристаллизации. Чем крупнее зерна, тем меньше суммарная поверхность границ зерен и тем меньше запас избыточной поверхностной энергии (по сравнению с объемом зерен).

Рост зерен происходит в результате перехода атомов от одного зерна к соседнему через границу раздела; одни зерна при этом постепенно уменьшаются в размерах и затем совсем исчезают, другие — становятся более крупными, поглощая соседние зерна (рис. 5.13, г). С повышением температуры рост зерен ускоряется.

Собирательная рекристаллизация тормозится, когда зерна становятся многогранниками с плоскими гранями, а углы между соседними гранями составляют 120° (рис. 5.13, д).

Вторичная рекристаллизация представляет собой стадию неравномерного роста одних зерен по сравнению с другими. В результате формируется конгломерат зерен-гигантов, соседствующих с зернами-карликами. Механические свойства подобной разнозернистой структуры хуже, чем однородной структуры рекристаллизованного металла. Вторичной рекристаллизации соответствуют высокие температуры нагрева наклепанного металла.

Описанный процесс рекристаллизации типичен для скоростей нагрева в обычных термических печах, и для завершения той или иной стадии рекристаллизации требуются выдержки порядка нескольких часов.

Первичная рекристаллизация ускоряется при высоких (

1000 грС/с) скоростях нагрева, где она развивается при высоких температурах и заканчивается формированием мелкозернистой структуры за секунды вместо часов. Для реализации скоростной рекристаллизации используют индукционный нагрев или непосредственное пропускание электрического тока через наклепанный металл.

Пластичность и вязкость металлов и сплавов зависят от размера зерен. С уменьшением размера зерен вязкость улучшается. Размер зерен, образующихся в результате рекристаллизации, зависит в основном от степени пластической деформации (рис. 5.15, а), а также от температуры, при которой происходила рекристаллизация. Увеличение выдержки при нагреве способствует росту зерен, но эффект значительно меньше, чем при повышении температуры нагрева.

Зависимость размера зерен от степени деформации и температуры демонстрируют при помощи диаграмм рекристаллизации (рис. 5.15, б).

Для конструкционных материалов общего назначения анизотропия свойств нежелательна. Рекристаллизованные сплавы, как правило, однородны по свойствам и анизотропии не обнаруживают. Однако при известных условиях в рекристаллизованном металле появляется предпочтительная кристаллографическая ориентация зерен, которую называют текстурой рекристаллизации. Ее вид зависит от химического состава сплава, характера деформирования, природы и количества примесей, технологических факторов.

Нередко она является копией текстуры деформации наклепанного металла. Образование текстуры рекристаллизации имеет практическое значение для сплавов с особыми физическими свойствами, когда требуется улучшить свойства в определенном направлении изделия. Например, в листах трансформаторной стали образование текстуры дает возможность уменьшить потери на перемагничивание по определенным направлениям листа.

Рекристаллизация многофазных сплавов представляет более сложный процесс, в котором на зарождении и росте новых рекристаллизованных зерен сказываются различия свойств каждой фазы, характер структуры и объемные соотношения между фазами. Особое значение имеют размер частиц второй фазы и среднее расстояние между частицами. Чем ближе друг к другу расположены частицы второй фазы, тем труднее перемещаться границе нового зерна и тем сильнее тормозится рекристаллизация. Это проявляется в повышении температуры рекристаллизации и увеличении времени для завершения первичной рекристаллизации многофазного сплава по сравнению с однофазным. Близость частиц второй фазы обеспечивается при достаточно высоком их содержании в сплаве. Когда частиц мало и они далеко друг от друга, их роль в рекристаллизации незначительна. Мелкие частицы (0,1 мкм и меньше) тормозят рекристаллизацию (рис. 5.16). Более крупные частицы (свыше 0,1 – 0,5 мкм) тормозят рекристаллизацию, когда располагаются близко одна от другой, и ускоряют ее, когда расстояние между ними возрастает (см. рис. 5.16). В последнем случае сказывается влияние межфазной границы, на которой преимущественно зарождаются новые зерна.

Тормозящее влияние дисперсных частиц второй фазы на рекристаллизацию успешно используют в промышленных сплавах для повышения рабочих температур.

При горячем деформировании материалов с ультрамелким зерном (0,5 – 10 мкм) проявляется сверхпластичное состояние металла. При низких скоростях деформирования (10е-5 – 10е-4 с(-1)) металл течет равномерно, не упрочняясь: относительные удлинения достигают 10е2 — 10е3%.

Огромные деформации в сверхпластичном состоянии складываются из зернограничного скольжения, дополненного направленным (под действием напряжений) диффузионным переносом атомов и обычным скольжением внутри зерен. Для того чтобы реализовать сверхпластичное состояние, требуется сохранить ультрамелкие зерна в течение всего периода деформирования (порядка десятков минут) при температуре выше 0,5Т(плав). Промышленные сверхпластичные сплавы имеют двухфазную структуру (лучшее сочетание объемов обеих фаз 1:1, так как при этом максимальна поверхность межфазных границ) и поэтому сохраняют исходную мелкозернистость в течение всего срока изготовления изделий. К числу таких сплавов принадлежат различные эвтектические и эвтектоидные смеси, двухфазные сплавы титана и т.п.

Сверхпластичное состояние используют на практике для производства изделий весьма сложной формы при помощи пневматического формования листов или объемного прессования. Несмотря на медленность самого процесса формования и сравнительно высокие рабочие температуры, процесс выгоден, а в ряде случаев является единственным способом получения изделий, когда металл нужно без разрушения деформировать на 200 – 300 % и выше.

Процессы, основанные на использовании мелкозернистой структуры, широко применяются в промышленности. Сверхпластичность наблюдается при горячем деформировании сплавов в непосредственной близости к температурам полиморфного превращения или плавления. В этих случаях микроструктура сохраняется, но кристаллическая решетка основы сплава оказывается неустойчивой: например, модуль упругости уменьшается в 2 – 3 раза. При малых скоростях деформирования металл способен деформироваться без разрушения на десятки процентов.

Рекристаллизация металла

Технология получения большинства металлических изделий связана с пластической деформацией и нагревом металла. При этом существенно изменяются структуры материала и его структурно-чувствительные свойства:

- прочность;

- пластичность;

- электропроводность;

Металлы и сплавы, за редким исключением, используют в поликристаллическом состоянии. В микроскоп видно, что поликристаллы состоят из множества зерен – кристаллитов.

В поляризованном свете зерна различаются своей окраской, вследствие разной кристаллографической ориентировки относительно плоскости шлифа.

В зависимости от обработки размеры зерен могут различаться по величине очень сильно. От нескольких микрон до нескольких сантиметров. В изделии может сформироваться и разнозернистая структура.

Зерна отделены границами, граница которых зависит от угла разориентировки соседних зерен. Если эти углы больше 10-15 градусов, границы называют большеугловыми.

Величина зерна влияет на свойства металлов и сплавов. Так металлы с мелкозернистой структурой отличаются повышенной прочностью и пластичностью. Это хорошо видно при испытании на растяжение. Крупнозернистые металлы хрупкие и менее прочные.

Микроструктура может отличаться характером кристаллографической ориентировки зерен. Если большая часть зерен близко ориентирована, то такой поликристалл называют текстурованным.

Весьма распространены структуры, в которых кристаллографические плоскости куба, пентаэдра, ромбододекаэдра, располагаются параллельно плоскости прокатки.

Текстура может содержать разное число текстурных компонент:

- двухкомпонентная текстура;

- однокомпонентная текстура;

Характер текстуры сказывается на свойствах металла. Пластичность не текстурованного материала одинакова во всех направлениях. То есть, изотропна. В этом случае металл при штамповке тянется однородно.

Пластичность текстурованного металла анизотропна. При штамповке металл тянется неоднородно.

Управлять микроструктурой можно с помощью разных способов деформации и последующего нагрева.

Прокатка

При прокатке зерна меняют свою форму и ориентировку. Они сплющиваются и вытягиваются в направлении прокатки. Возникает текстура деформации. Кроме того, в зернах повышается концентрация структурных несовершенств.

Такое состояние металла является метастабильным. Для перевода в более стабильное состояние металл нагревают.

При этом, в искаженных участках микроструктуры возникают и растут новые, неискаженные равноосные зерна. Это и есть первичная рекристаллизация.

Возникшие зерна значительно меньше по размерам, чем исходные. При дальнейшем нагреве эти зерна укрупняются. Происходит собирательная, либо вторичная рекристаллизация. (В фильме эти стадии не рассматриваются).

В целом, под рекристаллизацией понимают процесс замены одних зерен данной фазы, другими зернами той же фазы, с меньшей энергией.

Пластическая деформация и рекристаллизация

Пластическая деформация

Изменения формы зерен при деформации происходит, в основном, путем перемещения дислокаций по плоскостям скольжения. Атомный механизм этого процесса связан с образованием и скольжением дислокаций. Линии сдвига являются местом скопления скользящих дислокаций.

По мере увеличения деформации, дислокации движутся в новых системах скольжения. Повышается плотность дислокаций. Взаимодействие полей напряжения вокруг дислокации, вызывает их сложные сплетения. При этом металл упрочняется и становится менее пластичным.

Наблюдать изменения дислокационной структуры внутри зерна можно с помощью электронного микроскопа, при увеличении в десятки тысяч раз. При этом, дислокации видны как темные линии, а скопления дислокаций, как темные области.

На первой стадии упрочнения дислокации движутся, в основном, в одной системе скольжения.

На второй стадии начинается скольжение в нескольких системах.

На третьей стадии образуются сложные сплетения дислокаций, возникает ячеистая структура. Ячеистая структура, важнейший признак третьей стадии упрочнения.

В объеме ячеек плотность дислокации относительно невелика. В основном, они сосредоточенны в стенках ячеек. Толщина стенок может отличаться от нескольких сотен ангстремов, до нескольких долей микрона.

Тонкие стенки характерны для металлов с высокой энергией дефектов упаковки. Размытые стенки характерны для металлов с малой энергией дефектов упаковки.

В середине зерна ячейки незначительно разориентированы друг относительно друга. У границы зерна разориентировка значительно сильнее. Если скольжение дислокаций затруднено, деформация реализуется двойникованием. При этом, атомы кристаллита закономерно сдвигаются относительно плоскости двойникования.

Изменения в структуре деформированного металла при его нагреве

При нагреве введенные деформации и дефекты перераспределяются и частично устраняются.

Ʈ – время начала такого перераспределения, связана с температурной зависимостью.

Ʈ=Ʈ₀ exp (

Перед вами микроструктура металла после разных степеней деформации. Нагрев после слабых деформаций не вызывает образование центров. Размер зерна не изменяется.

При нагреве после критической степени деформации возникает мало центров, зерно резко укрупняется.

При нагреве после закритической степени деформации, зарождается много центров. Зерно резко измельчается.

Первичная рекристаллизация завершается, когда весь объем металла заполняется новыми зернами.

Рекристаллизация, это важная, а для металлов и сплавов, не испытывающих фазовых превращений, единственное средство управления их структурой.

Описание процесса и цель рекристаллизационного отжига

Рекристаллизационный отжиг — это процесс термообработки, используемый для изменения свойств холодного металла. В этой статье обсуждаются причины предварительного формирования рекристаллизационного отжига, металлургические изменения, которые происходят внутри металла при холодной обработке и отжиге, влияние этих металлургических изменений на свойства металлов, а также влияние температуры и времени отжига на конечную микроструктуру и свойства отожженных металлов.

Принцип

Многие процессы изготовления металла включают холодную обработку, такую как лист холодной прокатки и листовая сталь, волочение проволоки и глубокая волочение. В связи с металлургическими изменениями, которые происходят с металлом при холодной обработке, пластичность металла уменьшается с увеличением объема холодной обработки. Наступает момент, когда дополнительная холодная обработка невозможна без образования трещин в металле. На этом этапе необходим рекристаллизационный отжиг металла.

Во время этого процесса отжига происходят металлургические изменения, которые возвращают металл в его состояние после холодной обработки. Эти изменения приводят к снижению текучести металла и прочности на растяжение, а также к повышению его пластичности, что обеспечивает дальнейшую холодную обработку. Для того чтобы эти изменения произошли, металл должен быть нагрет выше температуры его рекристаллизации. Температура рекристаллизации для конкретного металла зависит от его состава.

Металлургические эффекты холодной обработки

Во время холодной обработки увеличивается число дислокаций в металле по сравнению с его предварительно холодной обработкой. Дислокации являются дефектами в расположении атомов в металле. Увеличение числа дислокаций приводит к увеличению выхода металла и прочности на разрыв и снижению его пластичности. После определенного количества холодных работ металл не может быть подвергнут холодной обработке без растрескивания. Степень холодной обработки, которую конкретный металл может выдержать перед растрескиванием, зависит от его состава и микроструктуры.

Металлургические эффекты рекристаллизационного отжига

Во время рекристаллизационного отжига в холодном металле образуются новые зерна. Эти новые зерна имеют значительно уменьшенное количество дислокаций по сравнению с металлом холодной обработки. Это изменение возвращает металл в состояние после холодной обработки, с более низкой прочностью и повышенной пластичностью.

В течение продолжительного времени при температуре отжига некоторые из вновь образованных зерен растут за счет соседних зерен. Некоторое дальнейшее снижение прочности и повышение пластичности увеличивается по мере того, как средний размер зерна увеличивается во время фазы роста зерна в процессе отжига.

Конечный размер зерна зависит от температуры отжига и времени отжига. Для конкретной температуры отжига, поскольку время при температуре увеличивается, размер зерна увеличивается. В течение определенного времени отжига по мере увеличения температуры размер зерна увеличивается. Кусок металла с крупными зернами имеет меньшую прочность и пластичность, чем кусок металла из того же сплава с более мелкими зернами.

Металл после рекристаллизационного отжига

На рисунке показаны микрофотографии латунного сплава, который был подвергнут холодной прокатке до 50% его первоначальной толщины и отожжен при двух разных температурах. На рисунке слева показана микроструктура холоднокатаного образца. Центральная фигура показывает микроструктуру образца, который был подвергнут холодной прокатке и затем отожжен при 1022 ° F (550 ° C) в течение 1 часа. На рисунке справа показана микроструктура образца, который был подвергнут холодной прокатке и затем отожжен при 1202 ° F (650 ° C) в течение 1 часа.

Холоднокатаный образец имел предел текучести 80 тыс.фунтов / кв.дюйм (550 МПа). Образец, который был отожжен при 1022 ° F (550 ° С) в течение 1 часа, имел предел текучести 11 тыс. Фунтов / кв. Дюйм (75 МПа). В этом образце много мелких зерен. Образец, который был отожжен при 1202 ° F (650 ° C) в течение 1 часа, имел предел текучести 9 тыс. Фунтов / кв. Дюйм (60 МПа). Меньше крупных зерен присутствовало в этом образце по сравнению с центральным образцом.

Другая причина перекристаллизации отжига

В дополнение к включению дополнительной холодной обработки, рекристаллизационный отжиг также используется в качестве конечного этапа обработки для получения металлического листа, пластины, проволоки или прутка с определенными механическими свойствами. Регулирование температуры и времени отжига, скорости нагрева до температуры отжига и количества холодной обработки перед отжигом важно для получения нужного размера зерна и, следовательно, требуемых механических свойств.

Этапы процесса

- Рекристаллизация — это процесс, при котором деформированные зерна заменяются новым набором недеформированных зерен, которые образуются и растут до тех пор, пока исходные зерна не будут полностью израсходованы.

- Перекристаллизационный отжиг — это процесс отжига, применяемый к металлу холодной обработки для получения зародышеобразования и роста новых зерен без изменения фазы. Эта термическая обработка устраняет результаты тяжелой пластической деформации холодных штампованных деталей высокой формы. Отжиг эффективен при применении к закаленным или холоднокатаным сталям, которые перекристаллизовывают структуру с образованием новых ферритовых зерен.

- Перекристаллизация обычно сопровождается снижением прочности и твердости материала и одновременным увеличением пластичности.

- Таким образом, процесс может быть введен в качестве преднамеренного этапа обработки металлов или может быть нежелательным побочным продуктом другого этапа обработки.

- Наиболее важным промышленным применением является размягчение металлов, ранее закаленных в результате холодной обработки, которые утратили свою пластичность, и контроль структуры зерна в конечном продукте.

- Перекристаллизация определяется как процесс, при котором зерна кристаллической структуры приобретают новую структуру или новую кристаллическую форму.

- Точное определение рекристаллизации сложно сформулировать, поскольку этот процесс тесно связан с несколькими другими процессами, в частности, с извлечением и ростом зерна.

- В некоторых случаях трудно точно определить точку, в которой один процесс начинается, а другой заканчивается.

- «Формирование новой зернистой структуры в деформированном материале путем формирования и миграции высокоугловых границ зерен, обусловленных накопленной энергией деформации».

- Скорость микроскопических механизмов, контролирующих зарождение и рост рекристаллизованных зерен, зависит от температуры отжига.

Рекристаллизационный отжиг на примере сплава Тантала

Изучено влияние рекристаллизационного отжига на коррозионное поведение сплава Ta-4% W. Установлено, что деформированный образец содержит высокоплотные дислокации и границы дислокаций. Во время отжига эти дислокации и границы дислокаций заменяются перекристаллизованными зернами до тех пор, пока сплав не будет полностью рекристаллизован. И анодное растворение, и катодная активность гораздо более блокированы.

Постепенное смещение потенциала коррозии в сторону отрицательных значений и плотности тока коррозии уменьшается, а сопротивление поляризации увеличивается после отжига, что указывает на повышенную коррозионную стойкость сплава. Такое усиление обусловлено увеличением мало-Σ-совпадающих границ узловой решетки и уменьшением дислокаций и границ дислокаций.

Сплавы тантала (Та) привлекают большой интерес во многих технологических применениях, таких как электронная промышленность, высокотемпературные применения, имплантаты для химической обработки и восстановления костей, за их превосходные свойства высокой плотности, высокой температуры плавления, хорошей биосовместимости и высокой коррозионной стойкости.

Для защиты конструкционных материалов, например нержавеющих сталей или сплавов на основе никеля от сильной коррозии во время обработки сильной коррозионной среды, сплавы Та обычно обрабатывают в виде тонких слоев на поверхностях этих материалов для достижения коррозионной стойкости. Во время такой обработки в этих сплавах образуются кристаллографические дефекты, которые влияют на его коррозионную стойкость во время такого процесса.

Коррозия и сопротивление

Коррозионная стойкость сплавов Та в растворах H 3 PO 4 , NaCl и KOH была тщательно изучена. Многие исследования также были сосредоточены на подготовке пленок Та на конструкционных материалах для улучшения их антикоррозионной защиты от серной кислоты.

Пленка может значительно повысить коррозионную стойкость нержавеющей стали 316L в растворе Рингера. Ванн и соавт. предположили, что имплантация иона Та является эффективным методом для улучшения цитосовместимости чистого Fe для биомедицинских применений, и только дозировка иона Та, достигающая критического значения, может значительно повысить коррозионную стойкость в растворе, содержащем SO 4 2- .

В ходе опыта нанесли сплав Та на поверхности чистого титана и обнаружили, что покрытие Та демонстрирует отличную коррозионную стойкость при различных концентрациях серной кислоты. Однако в этих исследованиях игнорировалась коррозионная стойкость самого Та, так как Та намного превосходит другие антикоррозийные сплавы в серной кислоте.

Ученые наблюдали коррозионное поведение сплавов Ti – Ta и Nb – Ta в растворах серной кислоты и обнаружили, что скорости коррозии всех материалов увеличиваются с увеличением содержания Ta. Исследователи предположили, что Ta может быть использован в качестве материала реактора для высокотемпературных применений до 360 ° C с сильно окисляющимися средами.

На форму поляризационных кривых сильно влияет концентрация серной кислоты при электрополировании Ta в сернокислотно-метанольных электролитах. Также они сообщили, что некоторые данные о коррозии для сплавов Та в 0,5 MH 2 SO 4при 22,7 ° С.

Тем не менее, связь между микроструктурой и коррозионным поведением сплава Та была менее исследована; и нет известных исследований влияния деформационного и рекристаллизационного отжига на коррозионные свойства Та. Поэтому целью исследования является изучение влияния рекристаллизационного отжига на коррозионные свойства деформированных сплавов Та в серной кислоте. Для этого были проведены тесты потенциодинамических поляризационных кривых, электрохимическая импедансная спектроскопия (EIS), дифракция электронного рассеяния (EBSD) и просвечивающая электронная микроскопия (TEM), а также обсуждалось влияние отжига на коррозионное поведение сплава.

Материалы и методы

Исходным материалом, использованным для этой работы, был Та, содержащий 4 мас.% Вольфрама (W), который был получен методом электронно-лучевого синтеза с последующей горячей ковкой. Затем материал (исходная толщина 5 мм) подвергали холодной прокатке до 70% -ного сокращения (деформация фон Мизеса 1,39).

Толщина проката составляет 1,5 мм. Образцы размером 12 мм в длину в направлении прокатки (RD) и шириной 10 мм в поперечном направлении (TD) были вырезаны из рулонного листа, а затем отожжены при 1200 ° C в течение 10 минут и при 1350 ° C в течение 240 мминут. соответственно. Электрохимические измерения проводили на многофункциональной электрохимической рабочей станции (модель CS350) с использованием обычной системы трехэлектродных ячеек, т.е. образец выступает в качестве рабочего электрода, 1 см 2. платиновый лист в качестве противоэлектрода и насыщенный каломельный электрод (SCE) в качестве электрода сравнения. Электролизер, подготовленный для плоского листа, имеет фиксированное отверстие диаметром 5 мм для экспонирования поверхности образца (площадь 0,196 см 2 ) и емкость 100 мл.

Чтобы избежать влияния щелевой коррозии, тонкий слой 703 герметика был размазан вокруг отверстия. До испытаний EIS было время ожидания 1000 с для получения установившегося состояния, а затем проводились испытания EIS при стабилизированном потенциале разомкнутой цепи (OCP) в диапазоне частот от 100 кГц до 10 мГц и при напряжении 10 мВ возмущение амплитуды сигнала напряжения.

Потенциодинамические поляризационные тесты проводились при скорости сканирования 1 мВ / с с потенциалами сканирования от -0,6 В SCE до +1,2 В SCEпосле измерений EIS. Все коррозионные испытания проводились на участке, содержащем РД и ТД. Чтобы уменьшить влияние шероховатости поверхности на коррозионные характеристики, все образцы шлифовали до 5000 абразивных бумаг с зернистостью и очищали деионизированной водой перед испытаниями на коррозию. Во время электрохимических испытаний на коррозию образцы подвергали воздействию 5 мас.% Раствора H 2 SO 4 при 33 ± 1 ° C. Образцы также погружали в 50 мас.% H 2 SO 4, содержащего 1 мас.% Фторид-ионов, на 7 дней для ускорения процесса коррозии.

Микроструктуры и результаты

Микроструктуры как деформированных, так и отожженных образцов были охарактеризованы методами EBSD и TEM. Образцы EBSD полировали в смеси плавиковой кислоты и серной кислоты (1: 9 по объему) при комнатной температуре, а затем характеризовали с помощью системы «Oxford AZtec» EBSD на сканирующем электронном микроскопе JEOL 7800F (производство SEM, Akishima, Япония), работающем при 20 кВ.

Фольги ТЕА были приготовлены с использованием обычной двухструйной технологии в смеси плавиковой кислоты, серной кислоты и метилового спирта (1: 5: 94 по объему) при 243 К, а затем наблюдались в ТЕА JOEL JEM 2100, работающем при 200 кВ.

Пять образцов фольги TEM были подготовлены для каждого государственного образца для хорошей статистики. Характеристики EBSD и TEM были проведены на продольном разрезе, содержащем RD и ND (нормальное направление) образцов. В зависимости от энергии и свойств: граница Σ1 (границы низкого угла), границы решетки с низким совпадением (CSL) со значениями Σ в диапазоне от 3 до 29 и общие границы (границы с высоким Σ CSL и другие границы) . Границы CSL были определены в соответствии с критериями Брэндона. Из-за разрешения метода EBSD выделены только границы с разориентацией выше 2 °. Морфология корродированных поверхностей наблюдалась с помощью СЭМ.

Результаты и обсуждение

На рис. 1 (под этим блоком текста) приведены потенциодинамические кривые поляризации и графики Найквиста сплава Та. Из потенциодинамических поляризационных кривых (рис. 1, а) видно поведение поляризации деформированного образца намного больше похоже на более ранние результаты то есть анодное и катодное поведение Та.

Для деформированного образца существует точка перехода, при которой анодный наклон графика резко изменяется, и анодный ток слегка увеличивается с увеличением более положительного потенциала. Анодное растворение продолжается с постоянной скоростью. Однако поляризационные характеристики образцов отжига показывают разницу в том, что анодные токи постепенно увеличиваются с увеличением более положительного потенциала. Как для анодной, так и для катодной ветвей плотности тока отжиговых образцов намного меньше, чем у деформированных образцов.

Это указывает на то, что микроструктура влияет не только на анодное растворение, но также на катализ катодной реакции, а коррозионные характеристики определяются как анодной, так и катодной реакциями. Более того,На рис. 1, б представлен график для различных образцов в растворе H 2 SO 4 .

Существует только одна постоянная времени, и на поверхности электрода не образуются промежуточные продукты, такие как адсорбционный комплекс. В зависимости от формы графика была выбрана модель эквивалентной схемы для получения поляризационного сопротивления ( R p ), как показано на рисунке 1 б. R s — сопротивление испытательного раствора между электродом сравнения и рабочим электродом и элементом постоянной фазы (CPE), определяемое как Z = 1 / Y 0 (jw) -n используется для объяснения неидеального емкостного отклика от интерфейса. Общепринято, что диаметр полукруга связан с R p пассивных пленок. Увеличение диаметра означает увеличение коррозионной стойкости. Потенциал коррозии ( E corr ) и плотность коррозионного тока ( i corr ) также были отмечены на графике.

Электрохимические измерения ( а ) потенциодинамических кривых поляризации и ( б ) графиков .

- Значение ECorr является -0,16 В для деформированного образца.

- Тогда как значения Ecorrсоставляют -0,40 В и -0,45 В

для образца, отожженного при 1200 ° С в течение 10 минут, и образца, отожженного при 1350 ° С в течение 240 минут, соответственно.

Следовательно, E corr отожженных образцов является более отрицательным, чем у деформированного. Это указывает на то, что не только анодное растворение намного более блокировано, но и катодная активность намного ниже, что приводит к более низким скоростям коррозии при E corr . Я корр деформированного образца составляет 14 × 10 -8 А / см 2 . В то время как I Corr уменьшается до 7,5 × 10 -8 А / см 2 для образца, отожженного при 1200 ° С в течение 10 мин, и дополнительно уменьшенного до 2,3 × 10 -8 А / см 2 после отжига при 1350 ° С в течение 240 мин, что свидетельствует о повышении коррозионной стойкости после отжига. R р деформированного образца составляет 0,46 × 10 6 Ω см 2 .

При этом значения R p составляют 3,7 × 10 6 Ом см 2 и 7,3 × 10 6 Ом см 2 после отжига при 1200 ° С в течение 10 минут и при 1350 ° С в течение 240 минут, соответственно. Ясно ряд улучшенных коррозионностойких свойств, благодаря постепенному сдвигу E corrв сторону отрицательных значений и постепенного уменьшения I corr и увеличения R p .