Урок 8 (вариант А)

Виды и свойства конструкционных материалов. Рабочее место и инструменты для обработки конструкционных материалов

Раздел. Материальные технологии.

Вариант А: Технологии обработки конструкционных материалов.

1. Виды и свойства конструкционных материалов.

2. Рабочее место и инструменты для обработки конструкционных материалов.

Тип урока: комбинированный.

по теме 1: организовать деятельность обучающихся по ознакомлению со строением древесины, породами древесины, видами пиломатериалов и древесных материалов; ознакомить с видами листового металла, проволоки, искусственных материалов;

по теме 2: организовать деятельность обучающихся по ознакомлению с оборудованием рабочего места и основными инструментами для ручной обработки древесины, металлов и искусственных материалов.

Содержание урока 8 А

Материальные технологии

Технологии обработки конструкционных материалов

§9. Виды и свойства конструкционных материалов

Древесина. Пиломатериалы и древесные материалы

Древесина

Древесина – природный конструкционный материал. Её получают из стволов срубленных деревьев различных пород. Различают породы деревьев: лиственные, у которых на ветках растут листья (дуб, берёза, липа, осина, бук и др.), и хвойные, имеющие листья в виде иголок (ель, сосна, кедр, лиственница и др.).

Древесина как конструкционный материал весит меньше, чем металлы, легко разрезается, хорошо склеивается и соединяется гвоздями и шурупами. Также достоинством древесины является её красивый внешний вид. Поэтому с давних времён человек широко применяет этот материал в строительстве, при изготовлении мебели, спортивного и садового инвентаря, музыкальных инструментов, художественных изделий и многого другого. Но у древесины есть и недостатки: она портится от сырости (плесневеет, гниёт), коробится (становится неровной) при высыхании, легко возгорается, может иметь пороки строения – сучки, гниль, червоточину, трещины и др.

Породы древесины различают по цвету, текстуре, запаху, твёрдости. Текстурой называют природный рисунок древесины, образованный годичными кольцами и видимый на срезе ствола (рис. 18).

Пиломатериалы

Стволы деревьев после обрезки ветвей и сучьев разрезают на брёвна. Брёвна распиливают вдоль (рис. 19, а, б) и получают пиломатериалы: доски обрезные и необрезные, брусья, бруски, горбыль (см. рис. 19, б).

Пиломатериалы имеют следующие элементы (рис. 20): пласть, ребро, торец, кромка.

Древесные материалы

Кроме пиломатериалов, получают и используют также древесные материалы: древесно-стружечные и древесно-волокнистые плиты, шпон, фанеру и др.

Древесно-стружечные плиты (ДСП) изготавливают на специальных машинах прессованием стружки, смешанной с синтетической смолой.

Древесно-волокнистые плиты (ДВП) прессуют из измельчённой древесины в виде листов.

ДСП и ДВП применяют для изготовления мебели и в строительстве.

Шпон – это тонкие слои древесины. Его получают на специальных станках: острый нож срезает с поверхности вращающегося бревна тонкий слой древесины (рис. 21).

Фанера – это древесный материал, полученный путём склеивания трёх и более тонких листов шпона. Фанеру широко применяют при производстве мебели, а также в судостроении и авиастроении.

Тонколистовой металл и проволока. Искусственные материалы

Металлы – это вещества, которые обладают особым блеском, проводят электрический ток и тепло, намагничиваются (чёрные металлы), плавятся при сильном нагревании. Металлы гораздо прочнее и твёрже, чем древесина.

Ещё в давние времена люди использовали металлы для изготовления оружия, посуды, украшений, инструментов, а также для обработки земли и др. В настоящее время из металлов изготовляют самолёты, корабли, различные машины, предметы домашнего хозяйства.

Металлы подразделяют на чёрные и цветные. К чёрным относятся железо и сплавы на его основе: сталь и чугун; к цветным металлам – медь, алюминий, свинец, олово, цинк и др.

Тонколистовой металл

В школьных условиях вы будете работать в основном с тонколистовой сталью толщиной не более 2 мм.

Листы толщиной 0,5. 0,8 мм называют кровельной сталью (кровля – это материал, которым покрывают крыши зданий). Чтобы листы не ржавели, их покрывают тонким слоем цинка (оцинкованная сталь).

Тонколистовую сталь толщиной 0,2. 0,5 мм называют жестью.

Из листового металла различной толщины изготавливают корпуса кораблей, самолётов, поездов и вагонов, автомобилей, различные ёмкости (цистерны, бочки, канистры), стиральные и посудомоечные машины, посуду и многое другое (рис. 22).

Очень тонкие листы металла называют фольгой. Например, алюминиевую фольгу применяют для упаковки и хранения пищевых продуктов: шоколада, конфет, колбасных изделий и других, для запекания блюд в духовом шкафу кухонной плиты.

Проволока

Кроме тонколистового металла, для изготовления различных изделий используют заготовки из проволоки.

В промышленности из стальной проволоки производят гвозди, шурупы, металлическую сетку и другое, а алюминиевая и медная проволока идёт на изготовление электрических проводов и заклёпок.

Искусственные материалы

Это материалы, состоящие из сложных веществ, получаемых на предприятиях химической промышленности. К этим материалам относятся пластические массы (пластмассы и пластики). При нагревании пластмассы размягчаются, что позволяет изготавливать из них изделия различной формы.

К ним относятся следующие материалы. Полиэтилен служит для изготовления плёнок для парников, бутылок и др. Органическое стекло применяют в автомобилестроении и для линз очков. Из капрона делают рыболовные сети, изготавливают нити, ткани и др. Гетинакс и текстолит (слоистые прессованные материалы, полученные из бумаги и хлопчатобумажных тканей, пропитанных смолами) используют как электроизоляционный материал. Из пенопласта (лёгкого материала в виде застывшей пены) изготавливают декоративные элементы для потолков помещений, его используют как утеплитель, упаковку и др.

Практическая работа № 10

Распознавание древесины и древесных материалов

1. Получите у учителя образцы древесины. Определите их текстуру, цвет, запах, твёрдость. Запишите в таблицу в рабочей тетради изученные свойства древесины. Проведите такой опыт: вдавливая в поверхность каждого образца шило (не вращая его), определите, какие породы твёрдые, а какие – мягкие.

| Номер образца | Порода | Текстура | Цвет | Запах | Твёрдость |

| 1 | |||||

| 2 | |||||

| 3 |

2. Изучите образцы древесных материалов: ДСП, ДВП, шпона, фанеры. Определите количество слоёв в образце фанеры и измерьте линейкой его толщину.

Практическая работа № 11

Ознакомление с образцами тонколистового металла, проволоки и пластмасс

1. Рассмотрите предложенные учителем образцы тонколистового металла, проволоки и искусственных материалов.

2. Определите цвет образца и название металла или сплава.

3. Измерьте толщину листа металла и проволоки (при помощи учителя).

4. Запишите результаты наблюдений в таблицу в рабочей тетради. Напишите, где применяется материал образцов.

| Номер образца | Вид образца (проволока или тонколистовой металл) | Толщина образца | Цвет образца | Название металла или сплава | Свойства металла | Где применяется данный металл или сплав |

5. Проведите такой опыт: согните стальную и медную проволоку одинакового диаметра. Сделайте выводы.

6. Рассмотрите и исследуйте предложенные учителем образцы пластмасс (полиэтилен, органическое стекло, гетинакс, пенопласт), визуально определите внешние признаки материалов. Запишите результаты исследования в таблицу.

| Вид образца | Свойства материала | Где применяется данный материал | |

| твёрдый или мягкий | прозрачный или непрозрачный | ||

| Полиэтилен | |||

| Оргстекло | |||

| Гетинакс | |||

| Пенопласт | |||

Запоминаем опорные понятия

Древесина, текстура, пиломатериалы, древесные материалы; металлы, кровельная сталь, жесть, фольга, проволока; искусственные материалы, пластмассы.

Самостоятельная работа

Работа с информацией.

Узнайте, выполнив поиск в Интернете и других источниках информации, какие ещё искусственные материалы человек применяет в науке, технике, повседневной жизни. Сохраните информацию в форме описания, схем, фотографий и др.

9 Конструкционные материалы

Конструкционные материалы

Общие требования, предъявляемые к конструкционным материалам

Конструкционными называют материалы, предназначенные для изготовления деталей машин, приборов, инженерных конструкций, подвергающиеся механическим нагрузкам. Делали машин и приборов характеризуются большим разнообразием форм, размеров, условий эксплуатации. Они работают при статических, циклических и ударных нагрузках, при низких и высоких температурах, в контакте с различными средами. Эти факторы определяют требования к конструкционным материалам, основные из которых эксплуатационные, технологические и экономические.

Эксплуатационные требования имеют первостепенное значение. Для того, чтобы обеспечить работоспособность конкретных машин и приборов, конструкционный материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающих надежную и длительную работу материала в условиях эксплуатации.

Механические свойства, определяющие конструкционную прочность и выбор конструкционного материала, рассмотрены ниже. Требуемые характеристики механических свойств материала для конкретного изделия зависят не только от силовых факторов, но и воздействия на него рабочей среды и температуры.

Среда – жидкая, газообразная, ионизированная, радиационная, в которой работает материал, оказывает существенное и преимущественно отрицательное влияние на его механические свойству, снижая работоспособность деталей. В частности, рабочая среда может вызывать повреждение поверхности вследствие коррозионного растрескивания, окисления и образования окалины, изменение химического состава поверхностного слоя в результате насыщения нежелательными элементами. Кроме того, возможны разбухание и местное разрушение материала в результате ионизационного и радиационного облучения. Для того чтобы противостоять рабочей среде, материал должен обладать не только механическими, но и определенными физико-химическими свойствами: стойкостью к электрохимической коррозии, жаростойкостью, радиационной стойкостью, влагостойкостью, способностью работать в условиях вакуума и др.

В некоторых случаях важно также требование определенных магнитных, электрических, тепловых свойств, высокой стабильности размеров деталей (особенно высокоточных деталей приборов).

Технологические требования направлены на обеспечение наименьшей трудоемкости изготовления деталей и конструкций. Технологичность материала характеризуют возможные методы его обработки. Она оценивается обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также прокаливаемостью, склонностью к деформации и короблению при термической обработке. Технологичность материала имеет важное значение, так как от нее зависят производительность и качество изготовления деталей.

Экономические требования сводятся к тому, чтобы материал имел невысокую стоимость и был доступным. Стали и сплавы по возможности должны содержать минимальное количество легирующих элементов. Использование материалов, содержащих легирующие элементы, должно быть обосновано повышением эксплуатационных свойств деталей. Экономические требования, так же как и технологические, приобретают особое значение при массовом масштабе производства.

Таким образом, качественный конструкционный материал должен удовлетворять комплексу требований.

Рекомендуемые файлы

Прочность конструкционных материалов и критерии ее оценки

Конструкционная прочность – комплексная характеристика, включающая сочетание критериев прочности, надежности и долговечности.

Критерии прочности материала выбирают в зависимости от условий его работы. Критериями прочности при статистических нагрузках являются временное сопротивление или предел текучести, характеризующие сопротивление материала пластической деформации. Поскольку при работе большинства деталей пластическая деформация недопустима, то их несущую способность, как правило, определяют по пределу текучести. Для приближенной оценки статической прочности используют твердость НВ.

Большинство деталей машин испытывает длительные циклические нагрузки. Критерий их прочности – предел выносливости. По величине выбранных критериев прочности рассчитывают допустимые рабочие напряжения. При этом, чем больше прочность материала, тем больше допустимые рабочие напряжения и тем самым меньше размеры и масса детали. Однако повышение уровня прочности материала и, как следствие, рабочих напряжений сопровождается увеличением упругих деформаций.

Для ограничения упругой деформации материал должен обладать высоким модулем упругости (или сдвига), являющимся критерием его жесткости. Именно критерии жесткости, а не прочности обусловливают размеры станин станков, корпусов редукторов и других деталей, от которых требуется сохранение точных размеров и формы.

Возможно и противоположное требование. Для пружин, мембран и других чувствительных упругих элементов приборов, наоборот, важно обеспечить большие упругие перемещения. Для материалов, используемых в авиационной и ракетной технике, важное значение имеет эффективность материала по массе.

Таким образом, в качестве критериев конструкционной прочности выбирают те характеристики, которые наиболее полно отражают прочность в условиях эксплуатации.

Надежность – свойство материала противостоять хрупкому разрушению. Хрупкое разрушение вызывает внезапный отказ деталей в условиях эксплуатации. Оно считается наиболее опасным из-за протекания с большой скоростью при напряжениях ниже расчетных, а также возможных аварийных последствий.

Для предупреждения хрупкого разрушения конструкционные материалы должны обладать достаточной пластичностью и ударной вязкостью. Однако эти параметры надежности, определенные на небольших лабораторных образцах без учета условий эксплуатации конкретной детали, достаточно показательны лишь для мягких малопрочных материалов. Необходимо также учитывать то, что в условиях эксплуатации действуют факторы, дополнительно снижающие их пластичность, вязкость и увеличивающие опасность хрупкого разрушения. К таким факторам относятся концентраторы напряжений (надрезы), понижение температуры, динамические нагрузки, увеличение размеров деталей.

Для того чтобы избежать внезапных поломок в условиях эксплуатации, необходимо учитывать трещиностойкость материала. Трещиностойкость – группа параметров надежности, характеризующих способность материала тормозить развитие трещины.

Количественная оценка трещиностойкости основывается на линейной механике разрушения. В соответствии с ней очагами разрушения высокопрочных материалов служат небольшие трещины эксплуатационного или технологического происхождения. Трещины являются острыми концентраторами напряжений, местные (локальные) напряжения, в вершине которых могут во много раз превышать средние расчетные напряжения.

Долговечность – свойство материала сопротивляться развитию постепенного разрушения, обеспечивая работоспособность деталей в течение заданного времени. Причины потери работоспособности разнообразны: развитие процессов усталости, изнашивания, ползучести, коррозии, радиационного разбухания и пр. Эти процессы вызывают постепенное накопление необратимых повреждений в материале и его разрушение. Обеспечение долговечности материала означает уменьшение до требуемых значений скорости его разрушения.

Для большинства деталей машин долговечность определяется сопротивлением материала усталостным разрушениям (циклической долговечностью) или сопротивлением изнашиванию. Поэтому эти причины потери работоспособности материала требуют подробного рассмотрения.

Циклическая долговечность характеризует работоспособность материала в условиях многократно повторяющихся циклов напряжений. Цикл напряжения – совокупность изменения напряжения между двумя его предельными значениями σmax и σmin в течение периода Т.

Процессы постепенного накопления повреждений в материале под действием циклических нагрузок, приводящие к изменению его свойств, образованию трещин, их развитию и разрушению, называют усталостью, а свойство противостоять усталостивыносливостью.

Износостойкость – свойство материала оказывать в определенных условиях трения сопротивление изнашиванию. Изнашивание – процесс постепенного разрушения поверхностных слоев материала путем отделения его частиц под влиянием сил трения. Результат изнашивания называют износом. Его определяют по изменению размеров, уменьшению объема или массы. Износостойкость материала оценивают величиной, обратной скорости изнашивания.

Классификация конструкционных материалов

Перечень конструкционных материалов, применяемых в машино- и приборостроении, велик, и классифицировать их можно по разным признакам. Большинство из них, такие, как стали, чугуны, сплавы на основе меди и легких металлов, являются универсальными. Они обладают многочисленными достоинствами и используются в различных деталях и конструкциях.

Наряду с универсальными применяют конструкционные материалы определенного функционального назначения: жаропрочные, материалы с высокими упругими свойствами, износостойкие, коррозионно- и жаростойкие.

Классификация подразделяет конструкционные материалы по свойствам, определяющим выбор материала для конкретных деталей конструкций. Каждая группа материалов оценивается соответствующими критериями, обеспечивающими работоспособность в эксплуатации. Универсальные материалы рассматриваются в нескольких группах, если возможность применения их определяется различными критериями. В соответствии с выбранным принципом классификации все конструкционные материалы подразделяют на следующие группы:

1. Материалы, обеспечивающие жесткость, статическую и циклическую прочность

2. Материалы с особыми технологическими свойствами

3. Износостойкие материалы

4. Материалы с высокими упругими свойствами

5. Материалы с малой плотностью

6. Материалы с высокой удельной прочностью

7. Материалы, устойчивые к воздействию температуры и рабочей среды

Стали, обеспечивающие жесткость, статическую и циклическую прочности

Детали машин и приборов, передающих нагрузку, должны обладать жесткостью и прочностью, достаточными для ограничения упругой и пластической деформации, при гарантированной надежности и долговечности. Из многообразия материалов в наибольшей степени этим требованиям удовлетворяют сплавы на основе железа — чугуна и особенно стали. Стали обладают высоким наследуемым от железа модулем упругости и тем самым высокой жесткостью, уступая в этом лишь бору, вольфраму, молибдену, бериллию, которые из-за высокой стоимости используются только в специальных случаях. Высокая жесткость и доступность обусловливают широкое применение сталей для изготовления строительных металлоконструкций, корпусных деталей, ходовых винтов станков, валов и многих других деталей машин.

Высокую жесткость стали сочетают с достаточной статической и циклической прочностью, значение которой можно регулировать в широком диапазоне изменением концентрации углерода, легирующих элементов и технологии термической и химико-термической обработки.

Применяемые в технике сплавы на основе меди, алюминия, магния, титана, а также пластмассы уступают стали по жесткости, прочности или надежности. Кроме комплекса этих важных для работоспособности деталей свойств, стали могут обладать и рядом других ценных качеств, делающих их универсальным материалом. При соответствующем легировании и технологии термической обработки сталь становится износостойкой, либо коррозионно-стойкой, либо жаростойкой и жаропрочной, а также приобретает особые магнитные, тепловые или упругие свойства. Стали свойственны также хорошие технологические свойства. К тому же она сравнительно недорога. Вследствие этих достоинств сталь – основной металлический материал промышленности.

Классификация конструкционных сталей

Стали классифицируют по химическому составу, качеству, степени раскисления, структуре и прочности.

По химическому составу стали классифицируют на углеродистые и легированные. По концентрации углерода те и другие подразделяют на низкоуглеродистые ( 0,7% С). Легированные стали в зависимости от введенных элементов подразделяют на хромистые, марганцовистые, хромоникелевые, хромокремнемарганцевые и многие другие. По количеству введенных элементов их разделяют на низко-, средне- и высоколегированные. В низколегированных сталях количество легирующих элементов не превышает 5%, в среднелегированных содержится от 5 до 10%, в высоколегированных – более 10%.

По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные и особовысококачественные.

Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Однородность химического состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания газов (кислорода, водорода, азота) и вредных примесей – серы и фосфора. Газы являются скрытыми, количественно трудно определяемыми примесями, поэтому нормы содержания вредных примесей служат основными показателями для разделения сталей по качеству. Стали обыкновенного качества содержат до 0,055% S и 0,045% Р, качественные – не более 0,04% S и 0,035% Р, высококачественные – не более 0,025% S и 0,025% Р, особовысококачественные – не более 0,015% S и 0,025% Р.

По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие. Раскисление – процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают спокойно без газовыделения. Кипящие стали раскисляют только марганцем. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании, частично взаимодействуя с углеродом, удаляется в виде СО. Выделение пузырей СО создает впечатление кипения стали, с чем и связано ее название. Кипящие слали дешевы, их производят низкоуглеродистыми и практически без кремния (Si НВ 6000) и хрупкости. Присутствие ледебурита в структуре сплавов обусловливает их неспособность к обработке давлением, затрудняет обработку резанием.

Железоуглеродистые сплавы подразделяют на две группы: стали, содержащие до 2,14%С, и чугуны.

Свойства конструкционных материалов

материал предоставил СИДОРОВ Александр Владимирович

Механические свойства определяются по результатам механических испытаний, при которых материалы подвергаются воздействию внешних (статических, динамических, циклических) сил, вызывающих напряжение и деформацию.

Напряжение – величина нагрузки, отнесённая к единице площади поперечного сечения испытуемого образца.

Деформация – изменение формы и размеров твёрдого тела под влиянием внешних сил. Различают деформации растяжения, сжатия, изгиба, кручения, среза.

Прочность – способность материала сопротивляться разрушению под действием нагрузок. Оценивается пределом прочности и пределом текучести, а также пределом прочности материала, отнесённым к его плотности – удельной прочностью.

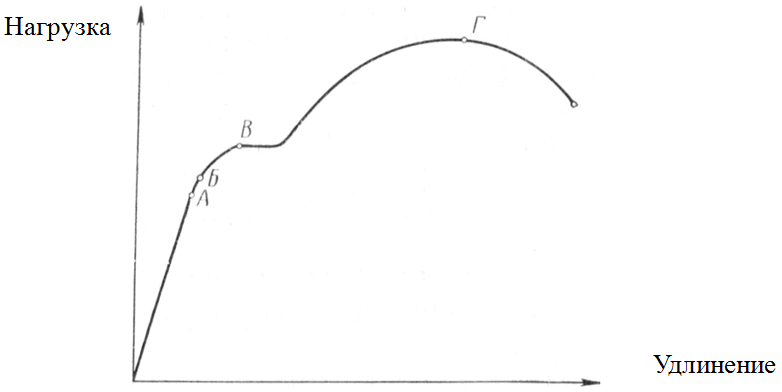

Предел прочности (временное сопротивление разрушению) – напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца (рисунок 1, точка Г).

Рисунок 1 – Диаграмма растяжения

Предел текучести – наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки (рисунок 1, точка В).

Упругость – способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки. Оценивается пределом пропорциональности и пределом упругости.

Предел пропорциональности – напряжение, выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца (рисунок 1, точка А).

Предел упругости – напряжение, соответствующее нагрузке, при которой остаточная деформация достигает 0,05% от расчётной длины образца (рисунок 1, точка Б).

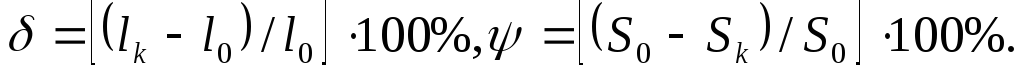

Пластичность – способность материала не разрушаясь принимать форму и размеры под действием внешних сил. Характеризуется относительным удлинением и относительным сужением.

Относительное удлинение – отношение приращения длины образца после разрыва к его первоначальной длине, выраженное в процентах.

Относительное сужение – отношение разности начальной и минимальной площади поперечного сечения образца после разрыва к начальной площади поперечного сечения, выраженное в процентах.

Усталость – процесс постепенного накопления повреждений под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Оценивается пределом выносливости.

Предел выносливости – максимальное напряжение, которое может выдержать материал без разрушения в течение заданного числа циклов нагружения.

Твёрдость – способность материала сопротивляться проникновению в него другого, более твёрдого тела. Твёрдость определяют следующими способами:

- Способ Бринелля (HB) – в поверхность образца вдавливают под постоянной нагрузкой стальной закалённый шарик. За меру твёрдости НВ принимают отношение нагрузки к площади поверхности отпечатка.

- Способ Роквелла (HR) – в образец вдавливают алмазный конус или стальной закалённый шарик. Значение твёрдости определяют по глубине отпечатка в условных единицах. Измерения осуществляются по одной из шкал:

- HRA – алмазный конус, общая нагрузка 600 Н (при испытании очень твёрдых или тонких изделий);

- HRB – стальной шарик, общая нагрузка 1000 Н;

- HRC – алмазный конус, общая нагрузка 1500 Н (для материалов с высокой твёрдостью).

- Способ Виккерса (HV) – в образец вдавливают четырёхгранную алмазную пирамиду с нагрузкой от 50 до 1000 Н. Значение твёрдости HV определяют из таблицы по соответствующему значению среднего арифметического длины диагоналей отпечатка.

Ударная вязкость – способность материала сопротивляться динамическим нагрузкам. Определяется как отношение затраченной на излом образца работы к площади его поперечного сечения.

Хладоломкость – явление снижения ударной вязкости материалов при низких температурах.

Циклическая вязкость – способность материалов поглощать энергию при повторно-переменных нагрузках.

Технологические свойства характеризуют способность материалов подвергаться обработке в холодном и горячем состоянии.

Литейные свойства – способность материалов образовывать целостные бездефектные отливки:

- жидкотекучесть – способность расплавленного материала заполнять полость литейной формы;

- усадка – уменьшение объёма материала при переходе из жидкого состояния в твёрдое;

- ликвация – неоднородность химического состава сплавов, возникающая при кристаллизации.

Ковкость – способность материала обрабатываться давлением без признаков разрушения.

Свариваемость – способность материалов образовывать неразъёмное соединение, свойства которого близки к свойствам основного материала.

Обрабатываемость резанием – способность материала подвергаться механической обработкой до получения чистой и гладкой поверхности.

Эксплуатационные свойства определяются по характеру работы материала в тех или иных условиях (хладностойкость, жаропрочность, антифрикционность и др.).

Износостойкость – свойство материала оказывать сопротивление постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении.

Физические свойства – цвет, плотность, температура плавления, теплопроводность, тепловое расширение, теплоёмкость, электропроводность и электросопротивление, магнитные свойства и пр.

Химические свойства характеризуют способность материалов сопротивляться вступлению в соединение с другими веществами (кислородом воздуха, растворами кислот, щелочей и др.).

Коррозия – химическое разрушение материалов под воздействием на их поверхность внешней агрессивной среды.

Жаростойкость (окалиностойкость) – стойкость к окислению при сильном нагреве.

Конструкционные материалы

Конструкционные материалы — это материалы, отличающиеся повышенной конструкционной прочностьюРазличают металлические, неметаллические и композиционные конструкционные материалы. Металлические конструкционные материалы подразделяют:

- по технологическому принципу (литейные, спеченные и др.);

- по условиям эксплуатации (жаропрочные, криогенные и др.);

- по составу (сплавы алюминия, титана и т. п.);

- по структурному состоянию (стали аустенитные, ферритные и др.);

- по типу упрочнения (дисперсионно-твердеющие, дисперсноупрочненные и др.).

К неметаллическим конструкционным материалам относят пластмассы, стекла, керамику, огнеупоры и др. К композиционным конструкционным материалам относят металлы и пластики, упрочненные волокнами и др.

1. Общие требования, предъявляемые к конструкционным материалам

Детали машин и конструкций характеризуются большим разнообразием форм и размеров и в процессе эксплуатации подвергаются различным воздействиям. В связи с этим важным этапом разработки оптимального конструкторского решения изделия является выбор конструкционного материала, отвечающего определенным критериям.

Детали машин работают при статических, циклических и ударных нагрузках, при низких и высоких температурах, в контакте с различными средами. Эти факторы определяют требования к конструкционным материалам, основные из которых — эксплуатационные, технологические и экономические.

Эксплуатационные требования имеют первостепенное значение. Для того чтобы обеспечить работоспособность конкретных машин и приборов, материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающих надежную и длительную работу материала в заданных условиях эксплуатации.

Условия эксплуатации определяются рабочей средой (жидкая, газообразная, ионизированная, радиационная и др.), которая может негативно влиять на механические свойства материала. В результате химического и теплового воздействий она может вызывать повреждение поверхности вследствие коррозионного растрескивания, окисления, образования окалины и др. Для того, чтобы избежать отрицательного воздействия рабочей среды, материал должен обладать не только механическими, но и требуемыми физикохимическими свойствами (стойкостью к коррозии, жаростойкостью и т. д.). Температурный диапазон работы современных материалов достаточно широк, поэтому для обеспечения работоспособности при высокой температуре от материала требуется жаропрочность, а при низкой температуре — хладостойкость.

Технологические требования направлены на обеспечение наименьшей трудоемкости, а также простоты изготовления деталей и конструкций. Они оцениваются технологичностью материала, определяемой хорошей обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также требуемой прокаливаемостью и отсутствием деформации и коробления при термической обработке. Технологичность материала определяет, в конечном итоге, производительность и качество изготовления деталей.

Экономические требования сводятся к тому, чтобы материал имел низкую стоимость, был доступным, но при этом обеспечивал сохранение или повышение эксплуатационных свойств деталей.

2. Конструкционная прочность материалов и критерии ее оценки

Конструкционная прочность материала — это комплексная характеристика, объединяющая критерии прочности, жесткости, надежности и долговечности.

Критерии прочности материала зависят от условий его работы. При статических нагрузках критериями прочности являются временное сопротивление σв и предел текучести σ0,2 (σт)характеризующие сопротивление материала пластической деформации.

Если материал в процессе эксплуатации испытывает длительные циклические нагрузки, то критерием его прочности является предел выносливости σR (при симметричном круговом изгибе σ-1).

По значениям выбранных критериев прочности рассчитывают допустимые рабочие напряжения. При этом, чем больше прочность материала, тем выше допустимые рабочие напряжения и меньше размеры и масса детали.

Критерий жесткости характеризует способность материала сопротивляться деформациям. Именно этот критерий (а не критерий прочности) определяет размеры станин станков, корпусов редукторов и других деталей, от которых в процессе эксплуатации требуется сохранение точных размеров и формы.

Для ограничения упругой деформации материал этих деталей должен обладать высоким модулем упругости, являющимся его критерием жесткости.

В свою очередь, для пружин, мембран и других чувствительных упругих элементов машин и приборов, наоборот, важно обеспечить наибольшие упругие деформации. Для материалов таких изделий критерий жесткости характеризуется высоким пределом упругости и низким модулем упругости.

Надежность — свойство материала противостоять хрупкому разрушению. Хрупкое разрушение вызывает внезапный отказ деталей в условиях эксплуатации. Оно считается наиболее опасным, поскольку происходит при напряжениях ниже расчетных и протекает с большой скоростью.

Для предупреждения хрупкого разрушения конструкционные материалы должны обладать достаточной пластичностью (δ, Ψ) и ударной вязкостью ()Однако эти критерии надежности определяются на небольших образцах без учета условий эксплуатации конкретной детали и являются достаточными лишь для мягких малопрочных материалов. Однако для менее пластичных материалов с повышенной склонностью к хрупкому разрушению необходимо учитывать дополнительные факторы, влияющие на пластичность и вязкость, и увеличивающие вероятность хрупкого разрушения.

Это наличие концентраторов напряжений (надрезов), низкие температуры, динамические нагрузки и большие размеры деталей (масштабный фактор).

Поэтому для предотвращения внезапных поломок деталей в процессе эксплуатации необходимо учитывать трещиностойкость материала. Трещиностойкость — группа параметров надежности, характеризующих способность материала тормозить развитие трещины.

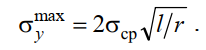

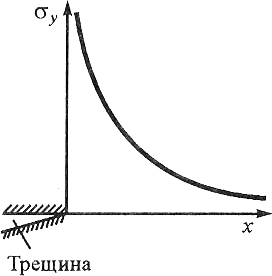

Количественная оценка трещиностойкости основывается на линейной механикой разрушения . В соответствии с ней очагами разрушения высокопрочных материалов служат небольшие трещины, которые возникают из трещиноподобных дефектов, имеющихся в исходном материале (неметаллические включения, скопления дислокаций и т. п.), в процессе изготовления детали при сварке или термической обработке, а также в процессе эксплуатации машины или изделия. Трещины являются острыми концентраторами напряжений, местные (локальные) напряжения в вершине которых, могут во много раз превышать средние расчетные напряжения (рис. 1).

Для трещины длиной и радиусом (рис. 1) напряжение в вершине определяется зависимостью

Рис. 1. Концентрация напряжений вблизи эллиптической трещины

Концентрация напряжений тем больше, чем длиннее трещина и острее ее вершина. Для пластичных материалов опасность таких напряжений мала. В результате перемещения дислокаций и увеличения их плотности у вершины трещины протекает местная пластическая деформация, приводящая к затуплению вершины. Затупление (уменьшение радиуса ) приводит к релаксации (снижению) локальных напряжений и их выравниванию, при этом дефект перестает играть роль острого концентратора напряжений.

Хрупкие материалы, наоборот, чрезвычайно чувствительны к надрезам. В силу того, что дислокации заблокированы и пластическая деформация невозможна, при увеличении средних напряжений локальные напряжения σy max повышаются настолько, что вызывают разрыв межатомных связей и развитие трещины. Рост трещины не тормозится, как в пластичных материалах, а ускоряется. После достижения некоторой критической длины трещины наступает ее самопроизвольный лавинообразный рост, вызывающий хрупкое разрушение.

Для высокопрочных материалов, которые обладают определенной пластичностью, реальную опасность представляют трещины только критической длины lкр. Увеличение трещины до значений lкр тормозится местной пластической деформацией. Однако при определенном сочетании рабочего напряжения и длины дефекта равновесное положение трещины нарушается, и происходит самопроизвольное ее развитие и разрушение материала.

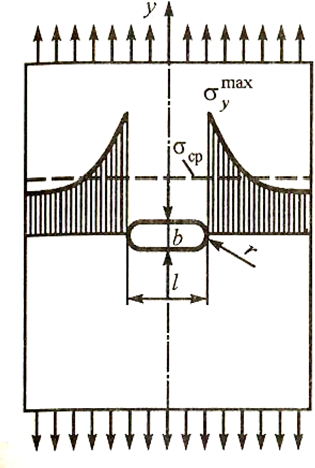

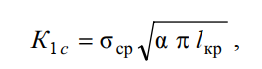

Оценку надежности высокопрочных материалов по размеру допустимого дефекта (меньше критического) проводят по критериям Ж. Ирвина. Им предложено два критерия трещиностойкости, из которых наибольшее применение имеет коэффициент интенсивности напряжений в вершине трещины (критерий ). Он определяет растягивающие напряжения σу в любой точке (рис. 2) впереди вершины трещины, которые вычисляются по формуле:

Знаменатель дроби обращается в единицу при х ≈ 0,16, поэтому К численно равен σу на расстоянии ∼ 0,16 мм от вершины трещины. Критерий К для наиболее жесткого нагружения (плоская деформация растяжением) обозначают К1, а при достижении критического значения, когда стабильная трещина переходит в нестабильную — К1с. При этом

где α — безразмерный коэффициент, характеризующий геометрию трещины.

Критерий К1с, имеющий размерность МПа · м 1/2 , показывает то, какого значения (интенсивности) достигает напряжение вблизи вершины трещины в момент разрушения, и связывает приложенное среднее напряжение с критической длиной трещины.

Значение К1с определяют экспериментально на образцах с надрезом и заранее созданной на дне этого надреза усталостной трещиной.

Значение К1с зависит от степени пластической деформации у вершины трещины (ее затупления) и характеризует сопротивление развитию вязкой трещины. По этой причине критерий К1с называют вязкостью разрушения. Чем больше значение К1с, тем выше надежность и сопротивление этого материала вязкому разрушению. Кроме качественной характеристики надежности, К1с дополняет параметры σ0,2 и при расчетах на прочность деталей из высокопрочных материалов (сталей с σв ≥ 1 200 МПа, титановых сплавов с σв ≥ 800 МПа и алюминиевых сплавов с σв ≥ 450 МПа). Этот критерий позволяет определить безопасный размер трещины при известном рабочем напряжении или, наоборот, безопасное напряжение при известном размере дефекта.

Рис. 2. Зависимость напряжения от расстояния до вершины трещины

Для оценки надежности материала также используют следующие параметры: ударную вязкость и , температурный порог хладноломкости t50. Однако это качественные параметры и они непригодны для расчета на прочность.

Параметром КСV оценивают пригодность материала для изготовления сосудов давления, трубопроводов и других конструкций повышенной надежности.

Параметр КСТ, определяемый на образцах с трещиной усталости у основания надреза, является более показательным. Он характеризует работу развития трещины при ударном изгибеииваеотцен способность материала тормозить начавшееся разрушение. Чем больше параметр КСТ, определенный при рабочей температуре в условиях эксплуатации, тем выше надежность материала. Так же как и К1с, КСТ учитывают при выборе материала для конструкций особо ответственного назначения.

Порог хладноломкости t50 характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. Этот порог определяют по результатам ударных испытаний образцов с надрезом при понижающейся температуре. При таких испытаниях для оценки поведения материала при экстремальных условиях эксплуатации важным условием является сочетание ударного нагружения, надреза и низких температур (основных факторов, способстхвурюупщчиваонию ).

О пригодности материала для работы при заданной температуре судят по температурному запасу вязкости, равному разности температуры эксплуатации и t50. При этом, чем ниже температура перехода материала в хрупкое состояние по отношению к рабочей температуре, тем больше температурный запас вязкости материала и выше вероятность хрупкого разрушения.

Долговечность — свойство материала сопротивляться развитию постепенного разрушения (постепенного отказа), обеспечивая работоспособность деталей в течение заданного времени (ресурса). Причинами потери работоспособности материала являются: развитие процессов усталости, изнашивания, ползучести, коррозии и др. Эти процессы вызывают постепенное накопление необратимых повреждений в материале и его разрушение. Обеспечение долговечности материала означает уменьшение до требуемых значений скорости его разрушения.

Для большинства деталей машин (более 80 %) долговечность определяется сопротивлением материала усталостным разрушениям (циклической долговечностью) или сопротивлением изнашиванию (износостойкостью).

Циклическая долговечность характеризует работоспособность материала в условиях многократно повторяющихся циклов напряжений. Она тем выше, чем ниже скорости зарождения и развития трещины усталости.

Износостойкость характеризует сопротивление материала разрушению поверхности путем отделения его частиц под воздействием силы трения. Износостойкость оценивают величиной, обратной скорости изнашивания.

Таким образом, работоспособность материала детали в условиях эксплуатации характеризуют следующие критерии конструкционной прочности:

- критерии прочности σв, σ0,2 и σ-1, которые при заданном запасе прочности определяют допустимые рабочие напряжения, массу и размеры детали;

- модули упругости Е, С, которые при заданной геометрии детали определяют величину упругих деформаций, т.е. ее жесткость;

- пластичность δ, Ψ, ударная вязкость КСТ, KСV, КСU, вязкость разрушения К1с, порог хладноломкости t50, которые оценивают надежность материала в эксплуатации;

- циклическая долговечность, скорости изнашивания, ползучести, коррозии, определяющие долговечность материала.

6. Конструкционные материалы

6.1. Свойства конструкционных материалов

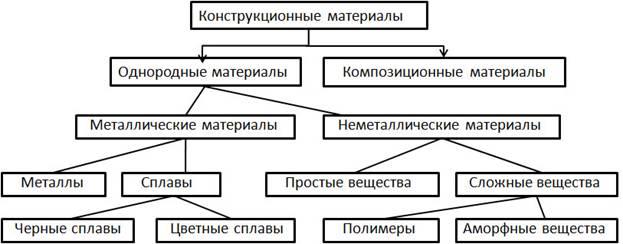

Все конструкционные материалы можно условно разделить на однородные икомпозиционные, металлические и неметаллические(Рисунок 6.1).

Рисунок 6.1– Классификация конструкционных материалов

Металлы – химические элементы, образующие в свободном состоянии простые вещества с металлической связью между атомами.

Сплавы– твердые вещества, образованные сплавлением двух или более компонентов. Сплав образуется в результате как чисто физических процессов (растворение, перемешивание), так и в результате химического взаимодействия между элементами. Разнообразие состава типов межатомной связи и кристаллических структур сплавов обуславливает значительное различие их физико-химических, электрических, магнитных, механических, оптических и других свойств. Сплавы на основе железа называютсячерными, на основе других металловцветными.

Неметаллические материалы– неорганические и органические материалы, композиционные материалы на неметаллической основе, клеи, герметики, лакокрасочные покрытия, графит, стекло, керамика и т.д.

Полимеры– вещества, макромолекулы которых состоят из многочисленных элементарных звеньев (мономеров) одинаковой структуры.

Композиционные материалы– гетерофазные (состоящие из различных по физическим и химическим свойствам фаз) системы, полученные из двух и более компонентов с сохранением индивидуальности каждого отдельного компонента.

материал является однородным в макромасштабе и неоднородным в микромасштабе (компоненты различаются по свойствам, между ними существует явная граница раздела);

один из компонентов, обладающий непрерывностью по всему объему, является матрицей; компонент прерывистый, разделенный в объеме композиции, считается усиливающим или армирующим.

В приборостроении большое применение находят различные неметаллические материалы, такие как пластмассы, резина, стекло, керамика, лакокрасочные и клеевые материалы, причем с развитием химии и новых технологий доля неметаллических материалов в приборостроении постоянно увеличивается.

Выбор пластмасс определяется назначением детали и характерной особенностью ее получения (прессование, литье и другие способы), причем особенности строения, механические и физические свойства пластмасс существенно влияют на конструкцию детали и способ ее изготовления.

Применение порошковых материалов определяется необходимостью изготовления изделий с особыми свойствами и структурой, которые недостижимы другими методами производства, либо изделий с обычным составом, структурой и свойствами, но при значительно более выгодных экономических показателях производства.

Свойства конструкционных материалов подразделяются на:

К механическим свойствам относятся:

Эти свойства определяют прочность и долговечность конструкции.

Прочность– это способность материала сопротивляться деформации и разрушению.

Деформациейназывается изменение размеров и формы тела под действием внешних сил. Деформации подразделяются на упругие и пластические. Упругие деформации исчезают после окончания действия сил, а пластические остаются.

Пластичность– способность материала деформироваться. Пластичность обеспечивает конструктивную прочность деталей под нагрузкой и нейтрализует влияние концентраторов напряжений – отверстий, вырезов и т.п. При пластическом деформировании металла одновременно с изменением формы изменяется ряд свойств, в частности при холодном деформировании повышается прочность, но снижается пластичность.

Большинство механических характеристик материалов определяют в результате испытания образцов на растяжение (ГОСТ 1497-84).

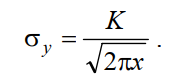

При растяжении образцов с площадью поперечного сечения S0 и рабочей (расчетной) длиной lо строят диаграмму растяжения в координатах: нагрузкаP– удлинение ∆lобразца (рисунок 6.2).

Рисунок 6.2 – Диаграмма растяжения

Диаграмма растяжения характеризует поведение металла при деформировании от момента начала нагружения до разрушения образца. На диаграмме выделяют три участка:

упругой деформации – до нагрузки Рупр;

равномерной пластической деформации от Рупр до Рмах;

и сосредоточенной пластической деформации от Рмахдо Рк.

Если образец нагрузить в пределах Рупр, а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится.

Закон Гука для линейного участка диаграммы: σ = Е ε, где Е – называется модулем упругости или модулем Юнга. Е имеет размерность кг/см 2 и является одной из физических констант материала. Модуль упругости при растяжении численно равен тангенсу угла наклона диаграммы напряжений к оси абсцисс.

Между относительной поперечной деформацией и относительной продольной деформацией при простом растяжении и сжатии в пределах применимости закона Гука существует постоянное соотношение, абсолютная величина которого называется коэффициентом Пуассонаμ = ε 1 /ε – безразмерная величина и для всех изотропных материалов лежит в пределах 0 – 0,5 ( 0 для пробки, 0,5 для каучука, для стали 0,3 ).

При нагружении образца более Рупрпоявляетсяостаточная (пластическая) деформация.Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называетсянаклепом.

При дальнейшем нагружении пластическая деформация, а вместе с ней и наклеп все более увеличиваются, равномерно распределяясь по всему объему образца. После достижения максимального значения нагрузки Рмахв наиболее слабом месте появляется местное утонение образца – шейка, в которой в основном и протекает дальнейшее пластическое деформирование. В связи с развитием шейки, несмотря на продолжающееся упрочнение металла, нагрузка уменьшается отРмахдо Рк, и при нагрузке Ркпроисходит разрушение образца. При этом упругая деформация образца исчезает, а пластическая ∆lостостается.

При деформировании твердого тела внутри него возникают внутренние силы. Величину сил, приходящуюся на единицу площади поперечного сечения образца, называют напряжением.Размерность напряжения МПа.

Пользуясь указанными характеристиками, и зная площадь сечения образца S0, определяют основные характеристики прочности материала:

σпц= Рпц/S0– предел пропорциональности; σуп= Руп/S0– предел упругости; σт= Рт/S0– предел текучести; σв= Рмах/S0– предел прочности или временной сопротивление; σк= Рк/S0– напряжение в момент разрыва.

Поскольку диаграмма растяжения металлов характеризует не только свойства металлов, но и размеры образца, то ее принято перестраивать в относительных координатах σ – ε, такая диаграмма называется диаграммой напряжений.

Пластичностьхарактеризуется относительным удлинением и относительным сужением

и относительным сужением :

:

где l0,S0– начальные длина и площадь поперечного сечения образца;lk,Sk – конечная длина и площадь в месте разрыва.

Допустимые значения напряжений в расчетах выбирают меньше в 1,5 – 2,5 раза.

Твердость– это сопротивление материала проникновению в его поверхность стандартного тела (индентора). О твердости судят либо по глубине проникновения индентора, либо по величине отпечатка от вдавливания. Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

Наибольшее распространение получили методыопределения твердости Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на Рисунке 3.4.

Рисунок 6.3 – Схема определения твердости материала по Бринеллю (а), по Роквеллу (б), по Виккерсу (в).

Твердость по Бринеллю определяют на твердомере Бринелля.В качестве индентора используется стальной закаленный шарик диаметром Д = 2,5; 5; 10 мм, в зависимости от толщины изделия.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля. Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка.

Метод Роквелла основан на вдавливании в поверхность под определенной нагрузкой наконечника в виде шарика или алмазного конуса. Для мягких материалов (до НВ 230) используется стальной шарик диаметром 1/16” ( 1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка Р0(100 н) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, в течение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечникаhпод нагрузкойP.

Твердость по Виккерсуопределяется по величине отпечатка индентора: алмазная четырехгранная пирамида с углом при вершине 136 o .

Твердость рассчитывается как отношение приложенной нагрузки Р к площади поверхности отпечатка.

Нагрузка Р составляет 50…1000 н. Диагональ отпечатка dизмеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонких изделий, поверхностных слоёв. Метод обеспечивает высокую точность при высокой чувствительности.

Способ микротвердости– используется для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Метод аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливанииPсоставляют 5…500 н.

Ударная вязкостьхарактеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытания на ударную вязкость производят на маятниковых копрах. Испытуемые образцы имеют надрезы определенной формы и размеров. Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника, который поднимают на определенную высоту. Ее определяют по ГОСТ как удельную работу разрушения призматического образца с концентратором (надрезом) посередине одним ударом маятникового копра: КС = К/S, где К – работа разрушения;S- площадь поперечного сечения образца в месте концентратора. Измеряется в МДж/м 2 .ОбозначаютKCU,KCV,KCT,U,V,T- вид концентратора (U,V- образный; Т – трещина усталости).

Технологические свойства конструкционных материалов.

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки.

К технологическим свойствам металлов и сплавов относятся:

обрабатываемость режущим инструментом.

Эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

Литейные свойства характеризуют способность материала к получению из него качественных отливок.

Литейные свойства определяются способностью расплавленного металла или сплава к заполнению литейной формы (жидкотекучесть), степенью химической неоднородности по сечению полученной отливки (ликвация), а также величиной усадки – сокращением линейных размеров при кристаллизации и дальнейшем охлаждении.

Способность материала к обработке давлением – это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь (обработка без снятия стружки). Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным. Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб. Критерием годности материала является отсутствие дефектов после испытания.

Свариваемость– это способность материала образовывать неразъемные соединения требуемого качества при сварке. Свойство оценивается по качеству сварного шва.

Обрабатываемость резанием– характеризует способность материала поддаваться обработке режущим инструментом. Оценивается по стойкости инструмента и по качеству обработанной поверхности.

Технологические свойства часто определяют выбор материала для конструкции. Разрабатываемые материалы могут быть внедрены в производство только в том случае, если их технологические свойства удовлетворяют необходимым требованиям.

Современное автоматизированное производство, предъявляет к технологическим свойствам материала особые требования: проведение сварки на больших скоростях, ускоренное охлаждение отливок, обработка резанием на повышенных режимах и т. п. при обеспечении необходимого условия – высокого качества получаемой продукции.

Эксплуатационные свойствахарактеризуют способность материала работать в конкретных условиях:

износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения;

коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных и щелочных сред;

жаростойкость – способность материала сопротивляться окислению в газовой среде при высокой температуре;

жаропрочность – это способность материала сохранять прочность и твердость при высоких температурах;

хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах;

антифрикционность – способность материала прирабатываться к другому материалу.

Эти свойства определяются специальными испытаниями в зависимости от условий работы изделий. При выборе материала для создания конструкции необходимо учитывать конструкционные, технологические и эксплуатационные свойства.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Свойства и классификация конструкционных материалов

Конструктор подбирает конструкционный материал с учетом его механических, физических, химических и технологических и эксплуатационных свойств. Механические свойства определяются способностью материала противостоять различным внешним физическим воздействиям. К основным механическим свойствам конструкционных материалов относятся следующие свойства:

– прочность – это способность материала сопротивляться пластической деформации и разрушению под действием внешних нагрузок;

– пластичность – это способность материала необратимо изменять форму и размеры без разрушения под действием нагрузки;

– вязкость – это способность материала, пластически деформируясь, необратимо поглощать энергию внешних сил;

– упругость – это способность материала восстанавливать форму и размеры после снятия нагрузки, вызвавшей деформацию;

– твердость – это способность материала сопротивляться внедрению в него другого более твердого тела;

– хрупкость – это способность материала разрушаться под воздействием внешних сил без видимой пластической деформации.

К физическим свойствам относят характеристики физического состояния материалов и отношение материала к различным физическим процессам. К основным физическим свойствам конструкционных материалов относятся следующие свойства:

– плотность – физическая величина, определяемая для однородного вещества массой его единичного объёма;

– теплопроводность – это процесс переноса энергии от более нагретых частей тела к менее нагретым, осуществляемый хаотически движущимися частицами тела;

– электропроводность – это способность вещества проводить электрический ток;

– температура плавления вещества – это температура фазового перехода «твердая фаза → расплав». Ее определяют, как при плавлении вещества, так и при кристаллизации расплава.

Химические свойства зависят от состава материала и его атомно-электронного строения. Химические свойства материала проявляются в его способности к химическому взаимодействию с окружающей средой, в возможности образования химических соединений и превращений. К основным химическим свойствам конструкционных материалов относятся следующие свойства:

– химическая стойкость – способность материалов противостоять разрушающему действию кислот, щелочей, растворенных в воде солей и газов, органических растворителей;

– биологическая стойкость – свойство материалов и изделий сопротивляться разрушающему действию грибков и бактерий;

– растворимость – способность материала растворяться в воде, масле, бензине, скипидаре и других растворителях;

Технологические свойства – это свойства материала поддаваться различным способам горячей и холодной обработки, и дающие возможность получать заготовки, а из заготовок – детали машин. К технологическим свойствам относят следующие свойства:

– ковкость – это способность материала подвергаться деформированию в горячем или холодном состоянии и принимать требуемую форму, под внешним воздействием не разрушаясь;

– свариваемость – это способность материалов образовывать неразъемное соединение (сварочный шов) с другими сплавами и материалами, обладающее требуемым уровнем прочностных и эксплуатационных свойств;

– обрабатываемость резанием – это способность материалов в отделении поверхностных слоев материала в виде стружки под воздействием режущего инструмента;

– склонность к термической обработке – способность материалов изменять свою структуру под влиянием различных воздействий (тепло, давление, излучения и поля различной природы) с приобретением требуемого комплекса свойств;

– литейные свойства – определяются способностью материала обладать в расплавленном состоянии жидкотекучестью, обладать минимальной объемной и линейной усадкой при затвердевании.

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях. К эксплуатационным свойствам относятся:

– жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре;

– жаропрочность – эти свойства характеризует способность материала сохранять механические свойства при высокой температуре;

– износостойкость – это способность материала сопротивляться разрушению его поверхностных слоев при трении;

– коррозионная стойкость – это свойство характеризует способность материалов сопротивляться коррозии в различных средах;

– холодостойкость – способность материала сохранять пластические свойства при отрицательных температурах;

– антифрикционность – способность материала прирабатываться к другому материалу.

Эти свойства определяются специальными испытаниями в зависимости от условий работы изделий.

Выбор материалов деталей — важный этап, от которого в значительной степени зависят вес, габариты, стоимость и долговечность машин. Для снижения стоимости машин большое значение имеет замена дорогостоящих и дефицитных материалов, однако применение более дешевых материалов может привести к увеличению веса, габаритов и снижению долговечности машин.

Таким образом, вопрос о выборе материала представляет собой сложную технико-экономическую задачу, в решении которой необходимо учитывать экономические, технологические и эксплуатационные соображения. Наряду с другими обстоятельствами при выборе материалов для деталей машин следует учитывать такие производственные вопросы, как снабжение, хранение и учет материалов на предприятии, и по возможности сокращать номенклатуру наименований и марок применяемых материалов.

По принципиальной классификации все конструкционные материалы принято делить на следующие виды (рисунок 2.2).

Рисунок 2.2 – Принципиальная классификация конструкционных материалов

Металлы (от латинского metallum – шахта, рудник) – группа элементов, в виде простых веществ, обладающих характерными металлическими свойствами, такими, как высокие тепло- и электропроводность, высокая пластичность. Металлические материалы наиболее распространены в машиностроении, к этой группе материалов относятся все металлы и их сплавы. Среди них можно выделить несколько групп, отличающихся друг от друга по свойствам:

– Черные металлы. Это железо и сплавы на его основе – стали и чугуны.

– Цветные металлы. В эту группу входят металлы и их сплавы, такие как медь, алюминий, титан, никель и др.

Под чистыми металлами понимают твёрдые вещества, состоящие только из одного компонента. Чистые металлы редко используют в машиностроении. Наиболее распространено использование металлических конструкционных материалов в виде сплавов. Под сплавами понимают твёрдые вещества, образованные сплавлением двух или более металлических компонентов. Сплавы на основе железа принято называются черными, а на основе цветных металлов – цветными. Среди цветных сплавов различают легкие и тяжелые сплавы. Легкими цветными сплавами называют сплавы на основе алюминия, магния, титана и бериллия, имеющие малую плотность. Тяжелыми цветными сплавами называют сплавы на основе меди, олова. Такие сплавы имеют большую плотность. По температуре плавления цветные сплавы бывают легко – и тугоплавкие. Легкоплавкими цветными сплавами называют сплавы на основе цинка, кадмия, олова, свинца, висмута. Тугоплавкими цветными сплавами называют сплавы на основе молибдена, ниобия, циркония, вольфрама, ванадия и др.

Неметаллические материалы являются не только заменителями металлов, но и применяются как самостоятельные материалы. Среди них также можно выделить несколько групп:

Пластмассы – это материалы на основе высокомолекулярных соединений (полимеров), как правило, с наполнителями. Наполнителями пластмасс называют порошкообразные, кристаллические, волокнистые листовые, газообразные материалы, которые определяют свойства пластмасс. Различают пластмассы с твердым наполнителем (полиэтилены, полистиролы, поликарбонаты и т.п.), а также с газофазовым наполнителем (пенопласты, поропласты и т.п.).

Керамика – это материал на основе порошков тугоплавких соединений типа карбидов, боридов, нитридов и оксидов. Например: TiC, SiC, Si3N4, Al2O3, SiO2, ZrO2. Керамика превосходит другие материалы по твердости и износостойкости. К преимуществам керамики относятся низкий коэффициент трения и стойкость к воздействию агрессивных сред и высокой температуры.

Стекло – это материал на 75% состоящий из двуокиси кремния, которую можно получить из кварцевого песка при помощи очистки его от всевозможных загрязнений. В стекле также присутствует окись кальция, благодаря которой материал приобретает стойкость, а также привычный блеск, оксид калия или натрия, которые необходимы для плавки самого стекла.

Резина – это материалы на основе каучука – углеродно-водородного полимера с добавлением серы и других элементов. Различают естественный (сок бразильской гевеи) и синтетический (изопреновый, бутадиеновый) каучуки.

Дерево – это сложная органическая ткань древесных растений.

Композиты получают путем введения в основной материал определенного количества другого материала в целях получения специальных свойств. Композиционный материал может состоять из двух, трех и более компонентов. Основной конструкционный компонент композита называется матрицей. Усиливающие элементы в виде нитей, волокон или хлопьев более прочного материала называются армирующий элементом. Характеристика композитов по материалу матрицы и армирующих элементов указывает на природу композитов. Название композитов состоит обычно из двух частей: в первой указывается материал армирующего элемента, второй материал матрицы (например, углепластик – материал на основе полимера, армированный волокнами твердого углерода). Комбинируя объемное содержание компонентов, можно получать композиционные материалы с требуемыми свойствами.

Для оптимального выбора материалов в машиностроении используют более подробные классификации [4]. Так, например классификация сталей и сплавов производится: по химическому составу; по структурному составу; по качеству (по способу производства и содержанию вредных примесей); по степени раскисления и характеру затвердевания металла в изложнице; по назначению. Например, по химическому составу углеродистые стали делят в зависимости от содержания углерода на группы: малоуглеродистые – менее 0,3% С; среднеуглеродистые – 0,3. 0,7% С; высокоуглеродистые – более 0,7 %С. По качеству, то есть по способу производства и содержанию примесей, стали и сплавы делятся на четыре группы (таблица 2.1).

Таблица 2.1. Классификация сталей по качеству

| Группа | Сера S, %, ≤ | Фосфор Р, %, ≤ |

| Обыкновенного качества (рядовые) | 0,06 | 0,07 |

| Качественные | 0,04 | 0,035 |

| Высококачественные | 0,025 | 0,025 |

| Особовысококачественные | 0,015 | 0,025 |

По назначению стали и сплавы классифицируются на конструкционные, инструментальные и стали с особыми физическими и химическими свойствами. В свою очередь конструкционные стали принято делить на строительные, для холодной штамповки, цементируемые, улучшаемые, высокопрочные, рессорно-пружинные, шарикоподшипниковые, автоматные, коррозионностойкие, жаростойкие, жаропрочные, износостойкие стали.

Контрольные вопросы к лекции 2:

1. Перечислите механические свойства материалов.

2. Перечислите технологические свойства материалов.

3. В чем заключается способность материалов к обработке резанием.

4. В чем заключаются литейные свойства материалов.

5. Охарактеризуйте эксплуатационные свойства материалов.

6. Опишите особенности металлических конструкционные материалы и принципиально классифицируйте такие материалы.

7. Классифицируйте неметаллические конструкционные материалы.

8. Чем руководствуются при выборе материалов в машиностроении и на что влияет этот выбор.

| | | следующая лекция ==> | |

| Линейные преобразования | | | AES – передовой стандарт шифрования 21-го века |

Дата добавления: 2016-09-26 ; просмотров: 13178 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Технология 6 класс. Конструкционные материалы

презентация к уроку по технологии (6 класс)

Конструкционные материалы — материалы, из которых изготавливаются различные конструкции, детали машин, элементы сооружений, воспринимающих силовую нагрузку. Определяющими параметрами таких материалов являются механические свойства, что отличает их от других технических материалов .

Скачать:

| Вложение | Размер |

|---|---|

| Конструкционные материалы. Технология 6 класс | 1.18 МБ |

Предварительный просмотр:

Подписи к слайдам:

Технологии обработки конструкционных материалов Выполнила: Шалагина Екатерина Алексеевна Презентация к уроку технологии 6 класса ГБОУ гимназия №293 Санкт-Петербург, 2020

Что такое конструкционные материалы Конструкционные материалы — материалы , из которых изготавливаются различные конструкции , детали машин, элементы сооружений, воспринимающих силовую нагрузку. Определяющими параметрами таких материалов являются механические свойства , что отличает их от других технических материалов .

Виды конструкционных материалов Металлы и сплавы Сортовой прокат Искусственные материалы Древесина, пиломатериалы Материал – это вещество, из которого изготавливают какие-либо изделия

Виды конструкционных материалов Металлы и сплавы Неметаллы

Металлы и сплавы Металлы — группа элементов, в виде простых веществ, обладающих характерными металлическими свойствами , такими, как высокие тепло- и электропроводность, металлический блеск, температура плавления (железо, медь, свинец и т.д.) Сплавы — однородные металлические материалы, состоящий из смеси двух или большего числа химических элементов с преобладанием металлических компонентов (сталь, бронза, дюралюминий)

Черные металлы – железо и сплавы на его основе Чугун – сплав железа с углеродом Сталь — сплав железа с углеродом и/или с другими элементами, содержащий до 2,14% углерода Углерод не придаёт сплавам железа прочность, но придает твердость. Сплавы металлов

Цветные металлы и их сплавы Медь Алюминий Цинк Латунь Бронза Дюралюминий

Неметаллы Резина — эластичный материал, получаемый вулканизацией каучука. Применяется для изготовления шин для различного транспорта, уплотнителей, шлангов, транспортёрных лент, медицинских, бытовых и гигиенических изделий и др. Минералы – конструкционные материалы органического происхождения

Материалы из ткани и кожи Материалы на основе натурального сырья(хлопок, лён, шелк и др.) Стеклоткань Искусственные ткани и кожа

Материалы из керамики Кирпич Плитка Фарфор

Пластмасса Пластмассы (пластические массы) или пластики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров . Текстолит Гетинакс ПВХ

Древесина – в обыденной жизни и технике древесиной называют внутреннюю часть дерева, лежащую под корой; в ботанике под древесиной, или ксилемой , подразумевают ткань или совокупность тканей, образовавшихся из прокамбия или камбия, а в технологии под древесиной подразумевают неметаллический материал , который применяется почти во всех отраслях.

Лесничества Лесная промышленность Федеральной лесной службы России сосредоточена в лесхозах и лесничествах. В лесхозах работают специалисты и рабочие различных профессий: – лесничие; машинисты лесоповалочных и лесопосадочных машин; водители лесопогрузчиков и лесовозов; вальщики леса. Лесхозы организуют: необходимую рубку леса; посадку леса; собирают семена деревьев; – выращивают молодые саженцы; – охраняют лес от пожаров; – заготавливают грибы; – собирают ягоды и лекарственные растения.

Заготовка древесины Заготовка древесины представляет собой предпринимательскую деятельность, связанную с рубкой лесных насаждений, их трелевкой, частичной переработкой, хранением и вывозом из леса древесины. Лесхоз перерабатывает древесину в современном деревообрабатывающем цеху. Основные виды пиломатериалов: 1. Горбыль 2. Доска необрезная 3. Брус 4. Брусок 5. Доска обрезная 6. Рейка

Виды продукции из древесины Вид обработки Продукция Профессии рабочих Механическая (резание) Пиломатериалы, двери, окна, мебель, паркет, тара, бочки, фанера, плиты, игрушки . Станочник-распиловщик, станочник токарных станков, фанеровщик, бондарь, оператор в деревообработке и др Химическая (разложение) Бумага, картон, целлюлоза, фотопленка, кинопленка, покрышки, резиновая обувь. Варщик целлюлозы, накатчик бумагоделочной машины, оператор-прессовщик, вулканизаторщик, сборщик покрышек, отделочник химического волокна и др. Термическая (разложение) Скипидар, масло, спирт, канифоль. (таблицу записать в тетрадь) Аппаратчик гидролиза, аппаратчик разложения древесины, оператор лесохимической установки и др.

Вопросы 1.Какие материалы называются конструкционные 2.На какие две большие группы делятся все конструкционные материалы 3. Назовите неметаллические материалы. Где они применяются? 4. Какие виды деятельности осуществляет лесничество?

По теме: методические разработки, презентации и конспекты

Методическая разработка для контроля знаний по технологии в 8 классе, тема “Обработка конструкционных материалов. Технология обработки древесины”.

Методическая разработка в форме конкурса для контроля знаний учащихся 8 класса по технологии .Содержание способствует овладению основными способами мыслительной деятельности учащихся, (анализиро.

Комплект заданий для контроля уровня предметных результатов учащихся 5-7 классов по направлению «Индустриальные технологии» раздела «Технологии обработки конструкционных и поделочных материалов». «Технологии ручной и машинной обработки древесины”

Комплект заданий для контроля уровня предметных результатов учащихся 5-7 классов по направлению «Индустриальные технологии» раздела «Технологии обработки конструкционных и поде.

Комплект заданий для контроля уровня предметных результатов учащихся 5-7 классов по направлению «Индустриальные технологии» раздела «Технологии обработки конструкционных и поделочных материалов» «Технологии ручной и машинной обработки металлов и ис¬

Комплект заданий для контроля уровня предметных результатов учащихся 5-7 классов по направлению «Индустриальные технологии» раздела «Технологии обработки конструкционных и поде.

ПЛАН- КОНСПЕКТ УРОКА С ПРИМЕНЕНИЕМ ЗДОРОВЬЕСБЕРЕГАЮЩИХ ТЕХНОЛОГИЙ. РАЗДЕЛ: «ТЕХНОЛОГИЯ ОБРАБОТКИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ. ТЕХНОЛОГИИ РУЧНОЙ ОБРАБОТКИ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ» ТЕМА УРОКА: «ПОНЯТИЯ: ИЗДЕЛИЯ И ДЕТАЛЬ. ГРАФИЧЕСКОЕ ИЗОБРАЖЕНИЕ ДЕТА

Автором представлен конспект урока по технологии для 5 класса (мальчики). На данном уроке учитель формирует первоначальные графические навыки, умения работать с инструментами , изготавливать про.

“Сведения о технологическом процессе. Новые технологии обработки конструкционных материалов”

Открытый урок в 7 классе по теме: “Сведения о технологическом процессе. Новые технологии обработки конструкционных материалов” (презентация теоретического опыта преподавателя технологии).

Технологическая карта занятия по технологии по теме ” Технология обработки конструкционных материалов”

Ознакомить учащихся с видами кормушек и сформировать навыки по их вполнению, соблюдая технологическую последовательность.

Технологическая карта к уроку в 5 классе “Конструкционные материалы: металлы и пластмассы”

Технологическая карта к уроку с указанием целей, задач, планируемых результатов, с описанием хода урока. Также добавлено приложение с раздаточным материалом.