iSopromat.ru

Лабораторная работа №1 по испытанию на растяжение и разрыв стального образца из малоуглеродистой стали (видео).

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

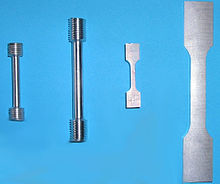

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

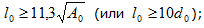

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

- — у длинных образцов

- — у коротких образцов

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

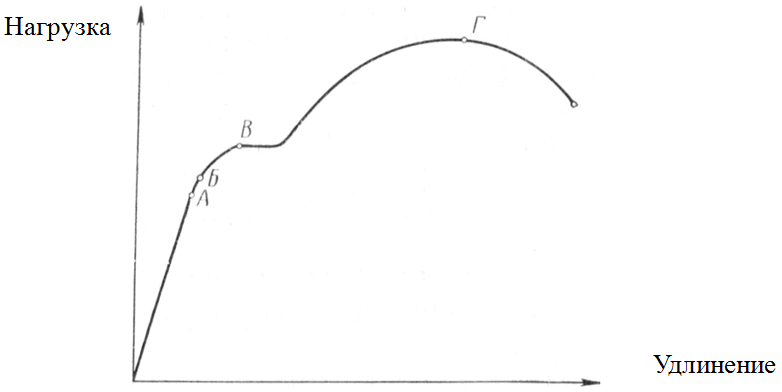

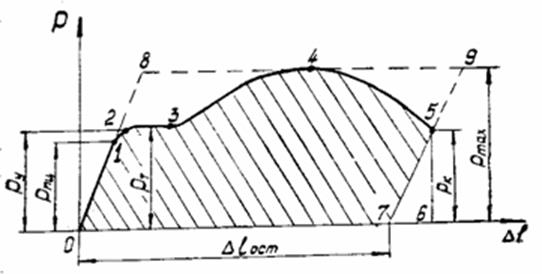

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δ l/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч ( σв ) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σ у р и истинное σ и р=Fр/Аш , где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

По диаграмме напряжений можно приближенно определить модуль упругости I рода

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточныеабсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Испытание материалов на растяжение

ИСПЫТАНИЕ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ

Цель работы: получение навыков проведения механических испытаний образца на растяжение; изучение поведения пластичных и хрупких материалов при растяжении до разрушения. Задачи: построение диаграммы растяжения и диаграммы условных напряжений; определение основных характеристик: предела пропорциональности, предела текучести (условного предела текучести), предела прочности, удельной работы деформации образца, относительного удлинения и относительного сужения; определение марки материала по результатам исследований. Условия проведения испытаний.

Выбор материалов для изготовления деталей машин, механизмов, приборов, строительных конструкций, инструментов, бытовой техники и пр. определяется совокупностью их механических свойств – конструктивной прочностью. Для определения конструктивной прочности используют два вида оценки: прочностные свойства, определяемые независимо от особенностей изготавливаемых из них изделий и условий их службы; свойства материалов, непосредственно связанные с условием службы изделия и определяющие их долго-вечность и надежность. Одним из методов оценки прочностных свойств, относящихся к первой группе, является испытание материалов на растяжение.

По этой ссылке вы найдёте полный курс лекций по математике:

Для испытаний применяют пропорциональные цилиндрические (рис. 1.1, а) или плоские (рис. 1.1, б) образцы. Наиболее распространены цилиндрические образцы, у которых расчетная дли-на в пять раз превышает диаметр (т.н. короткие пятикратные образцы). Для короткого образца между начальной расчетной длиной и площадью поперечного сечения существует зависимость .

Для фиксирования начальной длины на образце (еще до проведения испытаний) с помощью керна намечают метки (на рис. 1.1 они изображены в виде точек). 6 Испытания на растяжение производят на специальных испытательных машинах (рис. 1.2) по методике, указанной в ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение». Форма и размеры головок и переходных частей образцов определяются способом их крепления в захватах испытательных машин.

Диаграмма растяжения и ее анализ Суть испытаний заключается в следующем. Образец (рис. 1.1) закрепляют в захватах испытательной машины (рис. 1.2) и растягивают до разрыва, измеряя нагрузку (кгс или Н) и удлинение образца (мм). Графическое представление полученной кривой в координатах называется диаграммой растяже-ния. Типичный вид диаграммы растяжения малоуглеродистой стали изображен на рис. 1.3.

Рис. 1.3. Диаграмма растяжения малоуглеродистой стали На диаграмме выделяют несколько характерных участков и точек. Прямолинейный участок OC указывает на пропорциональность между нагрузкой P и удлинением образца ?l . Эта пропорциональность впервые была замечена в 1670 г. Робертом Гуком и получила в дальнейшем название – закон Гука. Если образец нагрузить в пределах упрP , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не об-наружится.

Возможно вам будут полезны данные страницы:

Такой характер деформирования образца называется упругим. 8 Участок CB соответствует равномерной (т.е. по всему объёму материала) пластической деформации, а участок правее точки B – сосредоточенной пластической деформации. При нагружении образца силой превышающей упрP появляется остаточная (пластическая) деформация. Пластическое де-формирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования.

Упрочнение металла при деформировании называется наклёпом. Выше точки С линия диаграммы растяжения значительно отклоняется от первоначальной прямой линии (деформация начинает расти более интенсивно) и при нагрузке TP (точка Д ) на графике может наблюдаться горизонтальный участок (более наглядно показан на рис. 1.4, линия 2). В этой стадии испытания в материале образца пластические деформации распространяются по всему его объёму. Образец получает значительное остаточное удлинение, практически без увеличения нагрузки.

Рис. 1.4. Характерные виды диаграмм растяжения: 1 – сталь легированная; 2 – сталь Ст 3; 3 – чугун; 4 – латунь 1 2 3 4 Площадка текучести 9 Свойство материала деформироваться при практически по-стоянной нагрузке называется текучестью, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Во время испытаний на площадке текучести может наблюдаться внезапное падение нагрузки, что объясняется особенностями размножения и перемещения дислокаций в поликристаллических материалах.

Материалы, для которых присутствует область текучести, называются вязкими (или пластичными), для которых она практически отсутствует – хрупкими. Характерные диаграммы растяжения для некоторых конструкционных материалов приведены на рис. 1.4. При дальнейшем увеличении нагрузки (выше точки Д , рис. 1.3), претерпев состояние текучести, материал снова приоб-ретает способность сопротивляться растяжению, при этом пластическая деформация, а вместе с ней и наклеп, все более увеличиваются, равномерно распределяясь по всему объему образца (наблюдается т.н. равномерная пластическая деформация).

После достижения максимального значения нагрузки maxP в наиболее слабом месте (обычно в средней части образца) появляется мест-ное сужение – шейка (рис. 1.5 и рис. 1.6, а), в которой в основном и протекает дальнейшее пластическое деформирование (т.е. имеет место сосредоточенная пластическая деформация). В это время между деформированными зернами, а иногда и внутри самих зерен могут зарождаться трещины. В связи с раз-витием шейки, несмотря на продолжающееся упрочнение метал-ла, нагрузка уменьшается от max P до кP (рис. 1.3) и при нагрузке кP происходит разрушение образца (рис. 1.6).

При этом упругая деформация образца упрl? исчезает, а пластическая (остаточная) остl сохраняется (рис. 1.3). Пунктирная наклонная линия на рис. 3 проводится параллельно прямой OC . Таким образом, полная деформация (удлинение) образца полнl складывается из остаточной (пластической) деформации ост l и упругой деформации . В местах разрыва некоторых пластичных материалов (например, алюминия), на одной из частей разрыва может 10 наблюдаться чашка, а на другой конус (рис. 1.7, а). При разрыве хрупких материалов шейка не образуется (рис. 1.6, б и 1.7, б).

Диаграмма условных напряжений. Механические ха-рактеристики материала Ординаты диаграммы растяжений в координатах не являются качественными характеристиками материала, посколь-ку растягивающая образец сила P зависит от площади сечения, а удлинение образца – от его длины.

Чтобы исключить влияние размеров образца и получить диаграмму не образца, а самого ма-териала и дать количественную оценку механическим свойствам, диаграмму растяжений, полученную в ходе испытаний (т.н. ма-шинную диаграмму) перестраивают в координатах путём деления абсцисс – на первоначальную фиксированную длину об-разца 0l (мм), а ординат P (Н) на первоначальную площадь сече-ния образца 0A (мм2), т.е.: 0 (1.2) Перестроенная таким образом диаграмма называется диаграммой условных напряжений или диаграммой деформаций.

С помощью неё можно определить прочностные характеристики материала, к которым относятся: 1) Предел пропорциональности ПЦ? – наибольшее напря-жение, после которого нарушается справедливость закона Гука , где E – модуль продольной упругости. При этом угол наклона к оси абсцисс прямолинейной части диаграммы. Предел пропорциональности (МПа) определяется по форму-ле: – максимальное усилие на диаграмме растяжения (Н), после которого линейная зависимость исчезает.

12 Обычно при практических расчётах для невязких (хрупких) материалов отклонение от закона Гука не учитывают, т.е. криво-линейную часть диаграммы заменяют условной, прямолинейной.

При аналитическом способе определения величины с допус-ком 50% необходимо установить значение напряжения, при котором уменьшается на 50% по сравнению с тангенсом угла наклона максимального значения на линейном (упругом) участке. Для этого следует рассчитать тангенс угла наклона линии графи-ка к оси абсцисс на i -ом участке диаграммы: ?? , (1.4) и проследить за его изменением. Для проверки правильности найденного значения усилия , и соответствующего предела пропорциональности можно воспользоваться графическим способом.

Пусть точка K (рис. 1.8) соответствует значению ПЦ P , найденного аналитическим способом. Через точку K параллель-ную оси абсцисс проводят прямую АK , и откладывают на ней отрезок KD , в два раза меньший отрезка . Тан-генс угла наклона прямой OD к оси ординат будет, очевидно, на 50% больше тангенса угла наклона прямолинейного участка диа-граммы растяжения. Поэтому касательная к диаграмме NK , про-веденная параллельно D, должна иметь точку качания, совпа-дающую с точкой K .

Если визуальное расхождение является су-щественным, то результаты аналитического способа определения значений необходимо пересмотреть. 2) Предел текучести Т– напряжение, при котором проис-ходит рост деформации без заметного увеличения растягиваю-щей нагрузки. Если на диаграмме условных напряжений присут-ствует явно выраженная площадка текучести (рис. 1.4, линия 2), то предел текучести определяется по формуле: (1.5) 13 Рис. 1.8. Графический способ определения условного предела пропорциональности.

Если на площадке текучести наблюдается внезапное паде-ние нагрузки, то выделяют, соответственно, верхний BТ. и ниж-ний HТ пределы текучести. Для материалов без чётко выраженного предела текучести (рис. 1.4, линии 1, 3, 4), определяют условный предел текучести 2,0 , который соответствует остаточной деформации, равной 0,2%. В этом случае поступают следующим образом. Сначала определяют величину остаточной деформации в виде отрезка: – начальная длина образца до проведения испытаний на растяжение (рис. 1.1).

Затем по оси абсцисс, вправо от начала координат, отмеря-ют отрезок равный величине 1OO (рис. 1.9). Через начало коор-динат O и точку К , соответствующую ординате предела пропор-циональности (рис. 1.8), проводят прямую OK . И, наконец, через 14 точку 1O проводят прямую FO1 , параллельную прямой OK , где точка F лежит на линии графика диаграммы растяжения. Орди-ната точки F будет соответствовать величине силы 2,0P , по зна-чению которой и определяют условный предел текучести: . (1.7) Рис. 1.9.

Графический способ определения условного предела текучести 3) Предел прочности (временное сопротивление) B? – напряжение, соответствующее наибольшей нагрузке ВP (рис. 1.4), предшествующей разрыву образца: . (1.8) Предел прочности на диаграмме соответствует точке, в ко-торой касательная параллельна оси абсцисс. 15 Кроме перечисленных выше характеристик прочности ( , при испытании на растяжение определяют также относительное удлинение после разрыва и относительное сужение после разрыва .

Относительное удлинение: , первоначальная расчетная длина образца конечная расчетная длина образца. Разность в данном случае можно принять равной ве-личине остаточной деформации: . 5) Относительное сужение: , – начальная площадь поперечного сечения образца; КA – площадь поперечного сечения в наиболее тонком месте шейки после разрыва Механические характеристики являются характери-стиками пластичности материала: чем они больше, тем материал пластичнее.

Для большинства сталей, . С помощью диаграммы также может быть определена удельная работа деформации при растяжении образца или статическая вязкость (Дж/мм3)1, вычисляемая по формуле:работа, затраченная на разрушение образца – начальный объём расчетной части образца (мм3). Начальный объём определяется по формуле: соответственно площадь поперечного сечения и начальная длина образца (см. рис 1.1).

| Работа, затраченная на пластическую |

деформацию пропорциональна площади диаграммы растяжения – площадь диаграммы, см2. Определяется непосредствен-но из построенной диаграммы число полных квадратов (размер одного квадрата 1 см ?1 см) – на рисунке выделены серым цветом, число неполных квадратов – на рисунке белым цветом;

n – масштаб усилий (Н/см), численно равный величине усилия , соответствующего 1 см дли-ны по оси ординат; m – масштаб удлинений (мм/см), численно равный величине удлинения (мм), соответствующего 1 см длины по оси абсцисс. Линия ME проводится параллельно отрезку OK , который соответствует упругой деформации (см. также рис. 1.3). Как было указано ранее, отрезок ост ?l соответствует величине остаточной (пластической) деформации.

Удельная работа пластической деформации при испытании образца до разрушения, наряду с характеристиками пластично-сти, используется в качестве показателя, определяющего в какой-то мере вероятность хрупкого разрушения, а также для оценки обрабатываемости материала. Показатель статической вязкости имеет большое значение, например, для определения геометрических параметров пружин. 17 Рис. 1.10. К нахождению работы, затраченной на растяжение

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Варианты заданий см. табл. 1.1 и 1.2 (Приложение 8, Задание №1). Исходные данные и результаты расчета внести в специальную форму (см. далее «Отчёт по работе»). 1. Карандашом выполнить эскиз образца для проведения испытания на растяжение (рис. 1.1, а), указав необходимые геометрические размеры (мм), согласно варианта задания. 2.

Заполнить таблицу испытаний , согласно исходным данным. 3. Определить приращения величин , а также по формуле, начиная со второго значения испытаний. 18 4. На миллиметровой бумаге, выбрав масштаб, в координатах построить диаграмму растяжения. На осях ко-ординат поставить числовые значения. 5. Путём деления абсцисс на первоначальную фиксированную длину образца 0 l , а ординат P на первоначальную площадь сечения образца , , преобразовать координатные оси ? , т.е. преобразовать диаграмму растяжения в диаграмму условных напряжений (вторую линию графика строить не требуется – графики совпадут).

На осях координат поставить числовые значения (безразмерная величина) и . Таким образом, график будет иметь двойные оси. 6. Анализируя изменение величины определить вели-чину нагрузки и значение предела пропорциональности по формуле. 7. Путём графических построений проверить правильность определения величины . При необходимости внести корректировки. 8. По диаграмме деформации, в зависимости от её вида, определить предел текучести или условный предел текучести , используя формулы ). 9.

Определить значение предела прочности В по формуле . 10. Изобразить на диаграмме деформации обозначения и числовые значения прочностных свойств. 11. Используя исходные данные, по формулам определить, соответственно, величины относительного удлинения и относительного сужение . 2 Миллиметровую бумагу можно распечатать на принтере, используя специальную программу, имеющуюся в сети Интернет в свободном доступе, например на сайтах: или с использованием программы Graph Paper Printer v.5.4.0.2. 19 12.

Определить площадь под кривой на диаграмме де-формации и рассчитать удельную работу деформации при растяжении, используя формулы . 13. Используя справочные данные «Механические свойства сталей» (Приложение 7.1), и полученные значения прочностных характеристик и характеристик пластичности определить марку исходного материала, для которого табличные и рассчитанные величины совпадают в боль-шей степени. Вопросы для самопроверки:

1. Какие виды оценки применяются при определении конструктивной прочности? 2. Какие виды образцов применяют при проведении испытаний на растяжение? 3. Каким образом на практике фиксируется начальная длина образца? 4. В чём заключается суть испытаний на растяжение? Какое оборудование для этого необходимо? 5. Какие характерные участки можно выделить на диаграмме растяжений? 6. Что такое диаграмма условных напряжений?

С какой целью она строится? 7. Какие материалы называю вязкими, а какие хрупкими? 8. Чем диаграммы растяжений для вязких (пластичных) материалов отличаются диаграмм растяжений для хрупких материалов? 9. Дайте понятия остаточной деформации. Что такое наклеп? 10. Какие механические свойства характеризуют прочность материала? 11. Как по диаграмме деформаций определить прочностные характеристики для пластичных материалов?

12. Каким образом можно определить предел текучести материала, не имеющего на диаграмме напряжений характерной площадки текуче-сти? 13. Дайте понятие нижнему и верхнему пределу текучести. Вследствие чего происходит явление снижения нагрузки? 14. Какие характеристики пластичности вы знаете? Как определить их значения? 15. Как на практике можно определить удельную работу деформации (статическую вязкость)? На что затрачивается работа?

Присылайте задания в любое время дня и ночи в ➔

Официальный сайт Брильёновой Натальи Валерьевны преподавателя кафедры информатики и электроники Екатеринбургского государственного института.

Все авторские права на размещённые материалы сохранены за правообладателями этих материалов. Любое коммерческое и/или иное использование кроме предварительного ознакомления материалов сайта natalibrilenova.ru запрещено. Публикация и распространение размещённых материалов не преследует за собой коммерческой и/или любой другой выгоды.

Сайт предназначен для облегчения образовательного путешествия студентам очникам и заочникам по вопросам обучения . Наталья Брильёнова не предлагает и не оказывает товары и услуги.

Как и зачем проводятся испытания материалов на растяжение

ГОСТ 1497-84

(ИСО 6892-84)

Методы испытаний на растяжение

Metals. Methods of tension test

Дата введения 1986-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

В.И.Маторин, Б.М.Овсянников, В.Д.Хромов, Н.А.Бирун, А.В.Минашин, Э.Д.Петренко, В.И.Чеботарев, М.Ф.Жембус, В.Г.Гешелин, А.В.Богачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 16.07.84 N 2515

4. Стандарт полностью соответствует СТ СЭВ 471-88 и соответствует ИСО 6892-84* по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. – Примечание изготовителя базы данных.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

6. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 11-12-94)

7. ИЗДАНИЕ (январь 2008 г.) с Изменениями N 1, 2, 3, утвержденными в августе 1987 г., октябре 1989 г., мае 1990 г. (ИУС 12-87, 2-90, 8-90)

ВНЕСЕНЫ поправки, опубликованные в ИУС N 7, 2014 год; ИУС N 11, 2014 год

Поправки внесены изготовителем базы данных

Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более для определения при температуре (20 ) °C характеристик механических свойств:

предела текучести физического;

предела текучести условного;

* Поправкой (ИУС 7-2014) по всему тексту стандарта заменены слова “временное сопротивление” на “предел прочности”;

** Поправкой (ИУС 11-2014) по всему тексту стандарта заменены слова “предел прочности” на “временное сопротивление”. – Примечание изготовителя базы данных.

относительного равномерного удлинения;

относительного удлинения после разрыва;

относительного сужения поперечного сечения после разрыва.

Стандарт не распространяется на испытания проволоки и труб.

Стандарт соответствует СТ СЭВ 471-88 и ИСО 6892-84 по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в приложении 1.

(Измененная редакция, Изм. N 2, 3).

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Вырезку заготовок для образцов проводят на металлорежущих станках, ножницах, штампах путем применения кислородной и анодно-механической резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе.

Места вырезки заготовок для образцов, количество их, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке должны быть указаны в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

1.2. Образцы рекомендуется изготовлять на металлорежущих станках.

При изготовлении образцов принимают меры (охлаждение, соответствующие режимы обработки), исключающие возможность изменения свойств металла при нагреве или наклепе, возникающих в результате механической обработки. Глубина резания при последнем проходе не должна превышать 0,3 мм.

1.3. Плоские образцы должны сохранять поверхностные слои проката, если не имеется иных указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Для плоских образцов стрела прогиба на длине 200 мм не должна превышать 10% от толщины образца, но не более 4 мм. При наличии указаний в нормативно-технической документации на металлопродукцию допускается рихтовка или иной вид правки заготовок и образцов.

1.4. Заусенцы на гранях плоских образцов должны быть удалены механическим способом без повреждения поверхности образца. Кромки в рабочей части образцов допускается подвергать шлифовке и зачистке на шлифовальном круге или шлифовальной шкуркой.

1.5. При отсутствии других указаний в нормативно-технической документации на металлопродукцию значение параметров шероховатости обработанных поверхностей образцов должно быть не более 1,25 мкм – для поверхности рабочей части цилиндрического образца и не более 20 мкм – для боковых поверхностей в рабочей части плоского образца.

Требования к шероховатости поверхности литых образцов и готовых изделий должны соответствовать требованиям к шероховатости поверхности литых заготовок и металлопродукции, испытываемой без предварительной механической обработки.

(Измененная редакция, Изм. N 3).

1.6. При наличии указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию допускается испытывать сортовой прокат, литые образцы и готовые изделия без предварительной механической обработки с учетом допусков на размеры, предусмотренных для испытываемых изделий.

1.7. Испытания проводят на двух образцах, если иное количество не предусмотрено в нормативно-технической документации на металлопродукцию.

1.8. Для испытания на растяжение применяют пропорциональные цилиндрические или плоские образцы диаметром или толщиной в рабочей части 3,0 мм и более с начальной расчетной длиной  или

или  . Применение коротких образцов предпочтительнее.

. Применение коротких образцов предпочтительнее.

Литые образцы и образцы из хрупких материалов допускается изготовлять с начальной расчетной длиной  .

.

При наличии указаний в НТД на металлопродукцию допускается применять и другие типы образцов, в том числе и непропорциональные, для которых начальная расчетная длина устанавливается независимо от начальной площади поперечного сечения образца .

(Измененная редакция, Изм. N 2).

1.9. Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в приложениях 2 и 3.

Тип и размеры образца должны указываться в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Допускается применение при испытании пропорциональных образцов других размеров.

Для плоских образцов соотношение между шириной и толщиной в рабочей части образца не должно превышать 8:1.

1.10. Форма и размеры головок и переходных частей цилиндрических и плоских образцов определяются способом крепления образцов в захватах испытательной машины. Способ крепления должен предупреждать проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию головок и разрушение образца в местах перехода от рабочей части к головкам и в головках.

1.11. Предельные отклонения по размерам рабочей части цилиндрических и плоских образцов приведены в приложениях 2 и 3.

Для литых механически обработанных цилиндрических образцов предельные отклонения по диаметру удваиваются.

Предельные отклонения по толщине плоских образцов с механически не обработанными поверхностями должны соответствовать предельным отклонениям по толщине, установленным для металлопродукции.

Предельные отклонения по толщине плоских образцов с механически обработанными поверхностями – ±0,1 мм.

1.12. Рабочая длина образцов должна составлять:

от  до

до  – для цилиндрических образцов,

– для цилиндрических образцов,

от  до

до  – для плоских образцов.

– для плоских образцов.

При разногласиях в оценке качества металла рабочая длина образцов должна составлять:

– для цилиндрических образцов,

– для цилиндрических образцов,

– для плоских образцов.

– для плоских образцов.

Примечание. При использовании тензометров допускается применение образцов с другими рабочими длинами , величина которых больше указанных.

(Измененная редакция, Изм. N 2).

1.13. Образцы маркируют вне рабочей длины образца.

2. АППАРАТУРА

2.1. Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840.

2.2. Штангенциркули должны соответствовать требованиям ГОСТ 166.

Микрометры должны соответствовать требованиям ГОСТ 6507.

Допускается применение и других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей указанную в п.3.1.

2.3. Тензометры должны соответствовать требованиям НТД.

При определении предела пропорциональности и пределов текучести условных с допусками на величину пластической или полной деформации при нагружении или остаточной деформации при разгружении до 0,1% относительная цена деления шкалы тензометра не должна превышать 0,005% от начальной расчетной длины по тензометру ; при определении предела текучести условного с допуском на величину деформации от 0,1 до 1% – не должна превышать 0,05% от начальной расчетной длины по тензометру .

Испытания материалов на растяжение и сжатие

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Саратовский государственный технический университет

ИСПЫТАНИЯ МАТЕРИАЛОВ

НА РАСТЯЖЕНИЕ И СЖАТИЕ

по курсу «Сопротивление материалов»

для всех специальностей

всех форм обучения

редакционно-издательским советом

Саратовского государственного

технического университета

Саратов 2006

ВВЕДЕНИЕ

Для создания современной конструкции необходимо рассчитать все её детали и узлы на прочность, жесткость, устойчивость. В расчетные формулы входят величины, зависящие от физико-механических характеристик материала деталей. Без знания механических свойств материалов невозможно сделать обоснованный выбор материалов рассчитываемой конструкции при определении ее размеров. Для определения этих характеристик проводятся испытания материалов в строгом соответствии с государственными стандартами. Стандарты [1 ¸ 5] определяют правила подготовки образцов, их форму и размеры, а стандарты [6 ¸24] – методики проведения испытаний.

В данном руководстве приводятся методические указания к выполнению трех лабораторных работ, в которых проводятся испытания различных материалов на растяжение и сжатие при статическом нагружении, связанные с разрушением образца из исследуемого материала.

Механические испытания на растяжение и сжатие применяются наиболее часто, так как по ним находят наибольшее количество основных механических характеристик материала. Напряженное и деформируемое состояние материала при растяжении и сжатии является однородным, а напряжения и деформации легко находятся экспериментально и подсчитываются теоретически. Государственные стандарты уделяют большое внимание этим испытаниям, так, например, кроме стандартов [6] и [8], разработаны стандарты [9¸22], регламентирующие испытания на растяжение различных материалов, соединений и изделий при различных температурах.

Некоторые материалы при статическом нагружении до разрушения получают относительно большие пластические деформации, например, малоуглеродистая сталь, медь. Такие материалы называются пластичными и широко используются в машиностроении. Материалы, разрушающиеся при малых пластических деформациях, например, чугун, бетон, называются хрупкими. Деление материалов на хрупкие и пластические является условным, так как поведение материала зависит от температуры, срока службы детали и других факторов.

МАШИНЫ ДЛЯ ИСПЫТАНИЙ

Для испытаний применяют машины, позволяющие производить нагружение образца, измерять величины приложенных к нему усилий и полученных образцом перемещений. Лабораторные работы 1 и 3 проводятся на универсальной испытательной машине УММ-5, лабораторная работа 2 проводится на разрывной машине РМ-3-1. Универсальные машины позволяют, используя различные приспособления, производить испытания на растяжение, сжатие, изгиб, срез, скалывание, а также технологические пробы. Испытательные машины могут иметь гидравлический или механический привод рабочих органов.

По механизму, измеряющему усилия, различают: а) рычажно-маятниковые измерительные устройства; б) гидравлические устройства, давление в которых измеряется манометрами; в) пружинные силоизмерители и некоторые другие.

Наиболее чувствительными и точными являются машины с рычажно-маятниковыми силоизмерениями. Они отличаются надежностью силоизмерения и простотой конструкции.

Универсальная испытательная машина УММ-5 с максимальным усилием нагружения 49 кН снабжена рычажно-маятниковым силоизмерителем. Внешний вид испытательной машины УММ-5 и кинематическая схема ее силоизмерительного устройства показаны на рис.1. Машина имеет пять скоростей нагружения, м/с: 3,33-10-5; 6,67-10-5; 1,67-10-4; 3,33-10-4; 8,33-10-4 и одну скорость холостого хода, равную 1,67-10-3 м/с. Максимальное расстояние между захватами равно 0,8 м. Погрешность измерений равна ± 1% от величины измеряемой нагрузки. Для повышения точности измерений имеется четыре диапазона измеряемых нагрузок (табл. 1).

Универсальная испытательная машина УММ-5 с максимальным усилием нагружения 49 кН снабжена рычажно-маятниковым силоизмерителем. Внешний вид испытательной машины УММ-5 и кинематическая схема ее силоизмерительного устройства показаны на рис.1. Машина имеет пять скоростей нагружения, м/с: 3,33-10-5; 6,67-10-5; 1,67-10-4; 3,33-10-4; 8,33-10-4 и одну скорость холостого хода, равную 1,67-10-3 м/с. Максимальное расстояние между захватами равно 0,8 м. Погрешность измерений равна ± 1% от величины измеряемой нагрузки. Для повышения точности измерений имеется четыре диапазона измеряемых нагрузок (табл. 1).

Для создания усилия растяжения вращение от электродвигателя передается через червячную передачу 1 на впрессованную в червячное колесо гайку, в которую вворачивается винт 2, связанный с нижним захватом 3. Это усилие через образец 4, верхний захват 5 и систему рычагов 6 уравновешивается весом груза 10, расположенного на конце маятника 7. Маятник связан зубчатой реечной передачей со шкалой нагрузки 8, а также с диаграммным устройством 9. Это устройство через систему зубчатых передач и зубчатую реечную передачу также связано с нижним захватом 3, что позволяет автоматически записывать диаграмму растяжения – график зависимости абсолютного удлинения ∆ℓ от усилия растяжения F. Имеются два масштаба фиксации абсолютного удлинения: 1:1 и 5:1.

точностью ± 1 %, Н

Разрывная машина РМ-3-1 позволяет испытывать одиночные нити на разрыв в соответствии со стандартом [16]. Общий вид и принципиальная кинематическая схема машины РМ-3-1 представлены на рис. 2.

Разрывная машина РМ-3-1 снабжена рычажно-маятниковым силоизмерителем. Машина имеет начальное расстояние между зажимами до 500 мм, рабочий ход нижнего зажима – 350 мм, скорость опускания нижнего зажима от 80 до 800 мм/мин. Максимальная разрывная нагрузка 2940 кН. Погрешность измерений равна ± 1 % от измеряемой силы.

Для создания усилия растяжения нити вращение от электродвигателя передается через червячную передачу 1 на впрессованный в червячное колесо винт 2, в который вворачивается гайка, связанная с нижним захватом 3. Сила натяжения F через нить 4, верхний захват 5 и вращаюшийся барабан 6 уравновешивается весом груза 9, расположенного на конце маятника 7. С увеличением силы натяжения испытываемой нити увеличивается угол поворота маятника, который измеряют по шкале нагрузок 8. Нижний зажим тягой 10 связан с зубчатой рейкой 11, которая через зубчатое колесо 12 приводит в движение шкалу удлинения 13.

В момент разрыва нити маятник стремится опуститься, и микровыключаразмыкает цепь питания электродвигателя.

ТЕХНИКА БЕЗОПАСНОСТИ

При выполнении всех лабораторных работ необходимо соблюдать следующие условия:

– строго выполнять указания преподавателя и учебного мастера, проводящих лабораторные работы;

– не приступать к выполнению лабораторных работ без ознакомления с устройством разрывных машин и техникой безопасности при работе с ними;

– выполнять лабораторные работы в соответствии с описанием;

– не прикасаться к токоведущим частям лабораторного оборудования;

– следить за тем, чтобы в движущиеся части разрывных машин не попадали посторонние предметы;

– не подходить близко к грузам, подвешиваемым на разрывные машины.

ЛАБОРАТОРНАЯ РАБОТА 1

ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ СТАЛЬНОГО ОБРАЗЦА

Работа проводится в соответствии со стандартом [6].

Цель работы: установление опытным путем зависимости между нагрузкой и удлинением образца при растяжении до момента его разрыва; определение величины основных механических характеристик материала образца (предела пропорциональности sПЦ, предела текучести физического sТ, истинного сопротивления разрыву SК, временного сопротивления материала sВ, относительного удлинения δ и относительного сужения после разрыва Ψ.

Данная лабораторная работа посвящена изучению экспериментального метода определения основных механических свойств стали при статическом нагружении образца.

Основные понятия

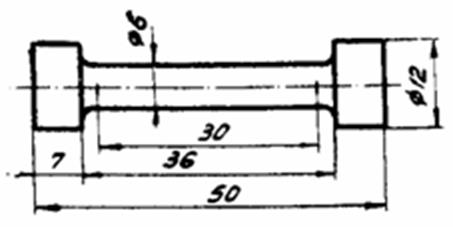

Стандартом [6] предусмотрены 7 типов круглых образцов и несколько типов плоских образцов для испытаний с рядом размеров для каждого типа образца. В лабораторной работе используется образец типа У1 (рис. 3) с размерами d = 8 мм, D = 12 мм, h1 = 10 мм, h2 = 8 мм, ℓ = ℓ0 + (0,5 ÷ 2)d0. У используемого образца размеры могут несколько отличаться от заданных в стандарте [6], поэтому перед испытанием необходимо замерить штангенциркулем размеры D, ℓ0, ℓ, h1, h2 с точностью до 0,1 мм, а размер do с точностью до 0,01 мм. Расстояние ℓ0 измеряется между двумя рисками, нанесенными на поверхность образца.

Стандартом [6] предусмотрены 7 типов круглых образцов и несколько типов плоских образцов для испытаний с рядом размеров для каждого типа образца. В лабораторной работе используется образец типа У1 (рис. 3) с размерами d = 8 мм, D = 12 мм, h1 = 10 мм, h2 = 8 мм, ℓ = ℓ0 + (0,5 ÷ 2)d0. У используемого образца размеры могут несколько отличаться от заданных в стандарте [6], поэтому перед испытанием необходимо замерить штангенциркулем размеры D, ℓ0, ℓ, h1, h2 с точностью до 0,1 мм, а размер do с точностью до 0,01 мм. Расстояние ℓ0 измеряется между двумя рисками, нанесенными на поверхность образца.

Образец вставляется в захваты машины УММ-5, и в процессе испытания ведется наблюдение за его поведением. До начала деформации образца происходит выборка зазоров между частями машины УММ-5 и между головками образца и захватами, поэтому нагрузка не растет, или растет незначительно (сначала горизонтальный, а затем криволинейный участок GH диаграммы – рис. 4). Сама диаграмма автоматически вычерчивается в координатах ∆ℓ по оси абсцисс и F по оcи ординат в масштабах m 1 и m2. Здесь m1 – масштаб записи удлинений ∆ℓ образца, m2 – масштаб записи нагрузки F, растягивающей образец. После криволинейного участка диаграммы наблюдается быстрый рост нагрузки, диаграмма изображается прямой, что соответствует прямой пропорциональности между нагрузками и удлинением образца (закон Гука).

Чтобы исключить из рассмотрения криволинейный участок в начале диаграммы, следует продолжить прямолинейный отрезок диаграммы до оси абсцисс, в пересечении с которой получим точку 0 – начало диаграммы. Прямолинейный участок диаграммы идет до точки А, а затем переходит в кривую.

С этого момента деформации начинают расти быстрее растягивающей силы, причем от точки В диаграммы деформации растут без дальнейшего повышения растягивающей силы – материал течет. На диаграмме при этом прочерчивается горизонтальная линия.

Условное напряжение, при котором материал течет, то есть деформируется без увеличения нагрузки, называется условным пределом текучести, а горизонтальный участок диаграммы – площадкой текучести.

За площадкой текучести диаграмма опять идет вверх по кривой – нагрузка снова начинает расти и достигает своего наибольшего значения, после чего уменьшается до момента разрыва образца. Наибольшая нагрузка FВ, достигнутая в процессе испытания, называется разрушающей, а условное напряжение sв, вызванное разрушающей нагрузкой, – временным сопротивлением материала.

За площадкой текучести диаграмма опять идет вверх по кривой – нагрузка снова начинает расти и достигает своего наибольшего значения, после чего уменьшается до момента разрыва образца. Наибольшая нагрузка FВ, достигнутая в процессе испытания, называется разрушающей, а условное напряжение sв, вызванное разрушающей нагрузкой, – временным сопротивлением материала.

Пока нагрузка не достигла максимального значения, деформации распределялись равномерно по всему образцу. С момента, когда нагрузка достигает наибольшего значения, остаточная деформация приобретает местный характер, концентрируясь около одного какого-либо участка по длине образца, оказавшегося наиболее слабым. В этом месте начинается образование так называемой шейки, то есть местного сужения поперечного сечения образца. Вследствие интенсивного уменьшения площади сечения для дальнейшего растяжения образца нужна меньшая нагрузка. Поэтому на диаграмме и наблюдается падение нагрузки, продолжавшееся до разрыва образца. Истинное же напряжение в материале у шейки, несмотря на падение нагрузки, все время возрастает.

Отрезок ОЕ на оси абсцисс диаграммы изображает полную деформацию образца. Сюда входят как остаточная, так и упругая деформация стержня. Чтобы получить на диаграмме только остаточное удлинение, следует провести наклонную прямую DR, параллельную ОА, которая отсечет на оси абсцисс отрезок OR, соответствующий величине остаточной деформации, и отрезок RE, соответствующий упругой деформации образца при разрыве.

и обработка результатов опыта

1. Измеряем размеры образца (линейные – с точностью до 0,1 мм, диаметр d0 с точностью 0,01 мм).

2. После испытания записываем величину разрушающей нагрузки FВ с точностью до величины минимального деления шкалы силоизмерителя.

3. Замеряем размеры УПЦ, УТ, УВ с точностью до 1 мм на диаграмме, полученной при испытании образца.

4. Замеряем размеры образца после испытания (рис. 5): длину ℓK с точностью до 0, 1 мм и минимальный диметр dK c точностью до 0,01 мм.

4. Замеряем размеры образца после испытания (рис. 5): длину ℓK с точностью до 0, 1 мм и минимальный диметр dK c точностью до 0,01 мм.

5. Определяем масштаб записи нагрузки F, m2, H/мм:

.

.

6. Находим значения нагрузок FПЦ и FТ, H:

;

;

.

.

7. Вычисляем первоначальную и конечную площади поперечного сечения образца, м2:

;

;  .

.

Здесь dо – начальный диаметр образца, мм;

dК – диаметр образца после разрыва, мм.

8. Механические характеристики материала образца вычисляются по следующим формулам:

;

;  ;

;  ;

;  ;

;

;

;  ,

,

где sПЦ – предел пропорциональности, Па; sТ – предел текучести, Па; sВ – временное сопротивление, Па; SК – истинное сопротивление разрыву, Па; d – относительное удлинение образца, %; y – относительное сужение образца после разрыва, %.

Величины d и y являются характеристиками пластичности образца.

Данные и результаты лабораторной работы сводим в табл. 2, называемую протоколом механических испытаний.

Вычисление sПЦ, sТ, sВ производится с точностью до 1 МПа, вычисление d и y производится с точностью до 0,5 %.

Полученные опытным путем для данного материала значения предела прочности sВ, предела текучести sТ, остаточного относительного удлинения d и остаточного относительного сужения y дают возможность при помощи таблиц стандартов в порядке первого приближения установить марку стали.

Испытание на растяжение – Tensile testing

Испытание на растяжение , также известное как испытание на растяжение , является фундаментальным испытанием материаловедения и инженерии, в котором образец подвергается контролируемому растяжению до разрушения. Свойства, которые непосредственно измеряются с помощью испытания на растяжение, включают предел прочности на разрыв , предел прочности на разрыв , максимальное удлинение и уменьшение площади. По этим измерениям также могут быть определены следующие свойства: модуль Юнга , коэффициент Пуассона , предел текучести и характеристики деформационного упрочнения . Испытания на одноосное растяжение чаще всего используются для получения механических характеристик изотропных материалов. Некоторые материалы используют испытание на двухосное растяжение . Основное различие между этими испытательными машинами заключается в том, как нагрузка прилагается к материалам.

СОДЕРЖАНИЕ

- 1 Цели испытаний на растяжение

- 2 Образец на растяжение

- 3 Оборудование

- 4 Процесс

- 5 стандартов

- 5.1 Металлы

- 5.2 Композиты

- 5.3 Гибкие материалы

- 6 Ссылки

- 7 Внешние ссылки

Цели испытаний на растяжение

Испытания на растяжение могут иметь множество целей, например:

- Выберите материал или предмет для применения

- Предскажите, как материал будет работать при использовании: нормальные и экстремальные нагрузки .

- Определите, выполняются ли требования спецификации , нормативного акта или контракта , или убедитесь, что они выполнены.

- Решите, идет ли по плану программа разработки нового продукта

- Продемонстрируйте доказательство концепции

- Продемонстрировать полезность предлагаемого патента

- Предоставлять стандартныеданные для других научных, инженерных функций и функций обеспечения качества.

- Обеспечить основу для технической коммуникации

- Приведем технические средства сравнения нескольких вариантов.

- Предоставлять доказательства в судопроизводстве

Образец на растяжение

Подготовка образцов для испытаний зависит от целей испытаний и от основного метода испытаний или технических условий . Образцы на растяжение обычно представляют собой стандартизованное поперечное сечение образца. Он имеет два плеча и промежуточный калибр (секцию). Плечи большие, поэтому за них можно легко ухватиться, в то время как измерительная секция имеет меньшее поперечное сечение, так что в этой области могут возникнуть деформация и выход из строя.

Плечи испытуемого образца могут быть изготовлены различными способами, чтобы соответствовать различным захватам в испытательной машине (см. Изображение ниже). У каждой системы есть свои преимущества и недостатки; например, плечи, предназначенные для зубчатых захватов, просты и дешевы в производстве, но выравнивание образца зависит от навыков техника. С другой стороны, фиксированная рукоятка обеспечивает хорошее выравнивание. Резьбовые выступы и захваты также обеспечивают хорошее совмещение, но техник должен знать, как врезать каждое плечо в захват, по крайней мере, на длину одного диаметра, в противном случае резьба может оборваться до того, как образец сломается.

В большие отливки и поковки обычно добавляют дополнительный материал, который предназначен для удаления из отливки, чтобы из нее можно было изготовить образцы для испытаний. Эти образцы могут не быть точным представлением всей заготовки, потому что структура зерен может быть различной. В случае небольших заготовок или когда необходимо испытать критические части отливки, заготовка может быть принесена в жертву для изготовления образцов для испытаний. Для деталей, изготовленных из прутковой заготовки , испытательный образец может быть изготовлен из той же детали, что и прутковая заготовка.

Для мягких и пористых материалов, таких как электропряденые нетканые материалы из нановолокон, образец обычно представляет собой полосу образца, поддерживаемую бумажной рамкой, чтобы облегчить ее установку на машине и избежать повреждения мембраны.

A. Заплечик с резьбой для использования с резьбой

B. Круглый заплечик для использования с зубчатыми захватами

C. Заплечик на торце для использования с разрезным воротником

D. Плоский заплечик для использования с зубчатыми захватами

E. Плоское плечо со сквозным отверстием для штифтового захвата.

Воспроизводимость испытательной машины может быть обнаружена путем использования специальных испытательных образцов, которые тщательно изготовлены так, чтобы они были как можно более похожими.

Стандартный образец изготавливается круглого или квадратного сечения по измерительной длине, в зависимости от используемого стандарта. Оба конца образцов должны иметь достаточную длину и такое состояние поверхности, чтобы они надежно удерживались во время испытания. Начальная измерительная длина Lo стандартизирована (в нескольких странах) и изменяется в зависимости от диаметра (Do) или площади поперечного сечения (Ao) образца, как указано в списке.

| Тип образца | США (ASTM) | Британия | Германия |

|---|---|---|---|

| Лист (Lo / √Ao) | 4.5 | 5,65 | 11,3 |

| Род (Lo / Do) | 4.0 | 5.00 | 10.0 |

В следующих таблицах приведены примеры размеров и допусков образцов для испытаний в соответствии со стандартом ASTM E8.

| Все значения в дюймах | Тип пластины (ширина 1,5 дюйма) | Тип листа (ширина 0,5 дюйма) | Образец малого размера (0,25 дюйма в ширину) |

|---|---|---|---|

| Расчетная длина | 8,00 ± 0,01 | 2,00 ± 0,005 | 1.000 ± 0.003 |

| Ширина | 1,5 + 0,125–0,25 | 0,500 ± 0,010 | 0,250 ± 0,005 |

| Толщина | 0,188 ≤ Т | 0,005 ≤ Т ≤ 0,75 | 0,005 ≤ Т ≤ 0,25 |

| Радиус скругления (мин.) | 1 | 0,25 | 0,25 |

| Общая длина (мин.) | 18 | 8 | 4 |

| Длина уменьшенной секции (мин.) | 9 | 2,25 | 1,25 |

| Длина секции захвата (мин.) | 3 | 2 | 1,25 |

| Ширина захвата (прибл.) | 2 | 0,75 | 3 ⁄ 8 |

| Все значения в дюймах | Стандартный образец номинального диаметра: | Образец малого диаметра при номинальном диаметре: | |||

|---|---|---|---|---|---|

| 0,500 | 0,350 | 0,25 | 0,160 | 0,113 | |

| Расчетная длина | 2,00 ± 0,005 | 1,400 ± 0,005 | 1.000 ± 0.005 | 0,640 ± 0,005 | 0,450 ± 0,005 |

| Допуск диаметра | ± 0,010 | ± 0,007 | ± 0,005 | ± 0,003 | ± 0,002 |

| Радиус скругления (мин.) | 3 ⁄ 8 | 0,25 | 5 ⁄ 16 | 5 ⁄ 32 | 3 ⁄ 32 |

| Длина уменьшенной секции (мин.) | 2,5 | 1,75 | 1,25 | 0,75 | 5 ⁄ 8 |

Оборудование

Испытания на растяжение чаще всего проводятся в лаборатории по испытанию материалов. ASTM D638 – один из наиболее распространенных протоколов испытаний на растяжение. ASTM D638 измеряет свойства пластмасс на растяжение, включая предел прочности на разрыв, предел текучести, удлинение и коэффициент Пуассона.

Наиболее распространенная испытательная машина, используемая при испытаниях на растяжение, – это универсальная испытательная машина . Этот тип машины имеет две траверсы ; один регулируется по длине образца, а другой приводится в действие для приложения напряжения к испытуемому образцу. Бывают двух типов: машины с гидравлическим и электромагнитным приводом.

Электромеханическая машина использует электродвигатель, систему редуктора и один, два или четыре винта для перемещения траверсы вверх или вниз. Диапазон скоростей крейцкопфа может быть достигнут путем изменения скорости двигателя. Скорость крейцкопфа и, следовательно, скорость нагрузки может регулироваться микропроцессором в сервоконтроллере с обратной связью. В гидравлической испытательной машине используется поршень одинарного или двойного действия для перемещения траверсы вверх или вниз. Также доступны системы тестирования с ручным управлением. Ручные конфигурации требуют, чтобы оператор отрегулировал игольчатый клапан для управления скоростью нагрузки. Общее сравнение показывает, что электромеханическая машина способна к широкому диапазону испытательных скоростей и длинных перемещений траверсы, тогда как гидравлическая машина является экономичным решением для создания больших сил.

Машина должна иметь соответствующие характеристики для испытуемого образца. Есть четыре основных параметра: сила, скорость, точность и аккуратность . Допустимая сила относится к тому факту, что машина должна быть способна создавать достаточное усилие для разрушения образца. Машина должна иметь возможность прикладывать силу быстро или достаточно медленно, чтобы должным образом имитировать реальное приложение. Наконец, машина должна быть способна точно и точно измерять измерительную длину и прилагаемые силы; например, большая машина, предназначенная для измерения большого удлинения, может не работать с хрупким материалом, который испытывает короткие удлинения перед разрушением.

Выравнивание испытуемого образца в испытательной машине имеет решающее значение, потому что, если образец смещен под углом или смещен в одну сторону, машина будет оказывать на образец изгибающую силу. Это особенно плохо для хрупких материалов, потому что это сильно исказит результаты. Эту ситуацию можно свести к минимуму, используя сферические опоры или карданные шарниры между захватами и испытательной машиной. Если начальный участок кривой напряжение-деформация является искривленным, а не линейным, это означает, что образец смещен в испытательной машине.

Измерения деформации чаще всего измеряются экстензометром , но тензодатчики также часто используются на небольших образцах для испытаний или при измерении коэффициента Пуассона . Новые испытательные машины имеют цифровые системы измерения времени, силы и удлинения, состоящие из электронных датчиков, подключенных к устройству сбора данных (часто к компьютеру), и программного обеспечения для обработки и вывода данных. Однако аналоговые машины по-прежнему соответствуют и превосходят требования к точности испытаний металлов на растяжение ASTM, NIST и ASM, продолжая использоваться сегодня.

Испытания на растяжение

Испытание на растяжение является наиболее распространенным методом определения характера поведения материала при статических нагрузках и оценки характеристик механических свойств материалов, т.е. характеристик упругости, прочности, пластичности, статической вязкости.

· Упругостью называется способность материала восстанавливать первоначальные размеры и форму детали после снятия внешних нагрузок.

· Пластичностью называется способность материала накапливать до разрушения пластические (остаточные) деформации.

· Статической вязкостьюназывается способность материала поглощать энергию, идущую на деформирование образца.

Количественными оценками свойств материала являются следующие характеристики:

· Предел пропорциональности σПЦ – наибольшее напряжение, до которого деформации прямо пропорциональны напряжениям.

· Предел упругости σУ – напряжение, до которого материал не получает остаточных деформаций.

· Предел текучести σТ – напряжение, при котором деформации растут без заметного увеличения нагрузки.

· Временное сопротивление σВ (предел прочности) – максимальное напряжение (определенное без учета изменения площади поперечного сечения в процессе нагрузки) выдерживаемое материалом при растяжении.

Характеристики механических свойств материалов получают путем испытания образцов стандартной формы и размеров.

Рис. 3.1 Образец для испытаний на растяжение ОМ

Рис. 3.2Диаграмма растяжения для стали

При испытании образца (Рис. 3.1) на испытательной машине получают первичную диаграмму растяжения в координатах: нагрузка P– удлинение образца ∆l (Рис. 3.2). Эта диаграмма зависит от размеров образца. Для того, чтобы диаграммы не зависели от размеров испытуемых образцов и были сравнимы для различных материалов, первичную диаграмму перестраивают. При этом, удлинения ∆l делят на начальную длину образца l0 (ε=∆l/l0), нагрузки на начальную площадь поперечного сечения F0 (σ=P/F0). Координаты “ε-σ” используют для построения условной диаграммы растяжения, которая подобна первичной, так как при ее построении абсциссы и ординаты первичной диаграммы делятся на постоянные величины.

Рассмотрим более детально процесс растяжения стального образца. Начальный участок диаграммы 0-1 является прямолинейным и дает пропорциональную зависимость  , где

, где  . Участок пропорциональности заканчивается напряжением

. Участок пропорциональности заканчивается напряжением

называемым пределом пропорциональности. Участок 0-1-2 составляет область упругих деформаций. При разгрузке из точки 2 деформации исчезают полностью. Участок заканчивается напряжением

,

,

которое называется пределом упругости. Практически предел упругости совпадает с пределом пропорциональности. Участок 2-3 составляет физическую площадку текучести: деформация продолжается при постоянном напряжении

,

,

которое называется пределом текучести.

Рис. 3.3Машинная и истинная диаграммы растяжения для стали.

Участок 3-4 характеризует упрочнение материала:

увеличение деформации вызывает непропорциональное увеличение напряжения. Наибольшее напряжение

на условной диаграмме называется временным сопротивлением (пределом прочности) материала. До точки 4 материал по длине образца растягивается равномерно. При достижении σВ деформация образца локализуется в одном месте, образуется шейка. Вследствие местного уменьшения площади сечения необходима меньшая нагрузка для продолжения деформации, чем объясняется снижение напряжения на участке 4-5.

В точке 5 происходит разрушение. Условное разрушающее напряжение

не отражает истинной величины действующих в материале напряжений в зоне разрушения (в месте образования шейки).

Условные диаграммы не учитывают изменения площади сечения и длины образца. Если учесть эти изменения, то можно построить истинную диаграмму деформирования в координатах ”  “. Напряжение

“. Напряжение  называется истинным сопротивлением разрыву.

называется истинным сопротивлением разрыву.

Для большинства материалов имеет место закон упругой разгрузки и повторной нагрузки. При разгрузке из точки A на диаграмме растяжения получим прямую линию, параллельную начальному участку (Рис. 3.3). Точка В делит деформацию εС на εУПР, исчезающую при разгрузке, и εПЛ, остающуюся в образце. При повторном нагружении на диаграмме получается линия, почти совпадающая с линией разгрузки. После достижения точки А зависимость ε-σ изобразится в виде кривой А-4-5 так, как если бы промежуточной разгрузки не проводилось.

Линейный участок АВ при повторной нагрузке больше начального участка 0-1, следовательно, предел пропорциональности повышается. Однако при этом уменьшается величина остаточной деформации. Такое повышение прочности и уменьшение пластичности материала вследствие предварительной нагрузки выше предела текучести называется наклепом материала.

Существуют материалы, у которых отсутствует физическая площадка текучести (Рис. 3.4). Для них определяется условный предел текучести, т.е. напряжение, при котором остаточная деформация составляет заранее заданную малую величину. При этом на оси абсцисс откладывают отрезок, равный 0.002-0.005 от первоначальной длины образца, и проводят линию, параллельную прямой нагружения. Ордината точки пересечения этой линии с диаграммой растяжения соответствует величине условного предела текучести σ0.2 (или σ0.5).

При испытании хрупких материалов, например чугуна (Рис. 3.5), шейка на образце не образуется. Разрушение происходит при небольших пластических деформациях. Хрупкие материалы менее строго подчиняются закону Гука, начальный участок диаграммы деформирования слегка искривлен.

Рис. 3.4 Диаграмма растяжения для материала не имеющего площадки текучести Рис. 3.4 Диаграмма растяжения для материала не имеющего площадки текучести |

Рис. 3.5 Диаграмма растяжения для хрупкого материала Рис. 3.5 Диаграмма растяжения для хрупкого материала |

Второй группой характеристик, получаемых при испытаниях на растяжение, являются характеристики пластичности, по которым можно оценить способность материала накапливать пластические деформации.

Характеристиками пластичности являются: относительное остаточное удлинение образца при разрыве

где lК – длина рабочей части образца к моменту разрыва; l0 – начальная длина рабочей части образца.

и относительное остаточное сужение площади поперечного сечения образца при разрыве

где F0 – начальная площадь сечения; FK– площадь поперечного сечения образца в шейке к моменту разрыва.

Формы и размеры образцов стандартизированы. Так как относительное остаточное удлинение образца при разрыве зависит от типа испытанного образца, то его размеры подбираются в соответствии с соотношениями

=11.3 или

=11.3 или  =5.65.

=5.65.

В соответствии с указанными соотношениями, длина круглых стандартных образцов для испытания на растяжения будет соответственно в 10 и в 5 раз больше их диаметра. Поэтому определяемые при испытаниях образцов с различной длиной значения относительного остаточного удлинения принято обозначать  и

и  .

.

Площадь, заключенная под первичной диаграммой растяжения (рис.2), численно равна работе, затраченной на разрушение образца. При этом площадь 5-6-7 численно равна работе упругого деформирования, а площадь 0-1-2-3-4-5-7 – работе пластического деформирования образца.

Статическая вязкость материала характеризуется работой, затраченной на пластическое деформирование до разрушение единицы объема материала:

,

,

где a– удельная работа; A– работа, затраченная на пластическое деформирование до разрушения образца; V0– начальный объем образца.

Для упрощения расчетов, работу, затраченную на пластическое деформирование, можно определить как площадь прямоугольника с основанием  и высотой

и высотой  (Рис. 3.2).

(Рис. 3.2).

Разницу между площадью этого прямоугольника и площадью под кривой растяжения учитывают поправочным коэффициентом η, называемым коэффициентом полноты диаграммы

.

.

Испытание материалов и сварных соединений

Механические свойства характеризуют сопротивление металла деформации и разрушению под действием механических сил (нагрузки).

К основным механическим свойствам относят:

– прочность

– пластичность

– ударную вязкость

– твердость

Прочность – это способность металла не разрушаться под действием механических сил (нагрузки).

Пластичность – это способность металла изменять форму (деформироваться) под действием механических сил (нагрузки) без разрушения.

Ударная вязкость определяет способность металла противостоять ударным (динамическим) механическим силам (ударным нагрузкам).

Твердость – это способность металла сопротивляться проникновению в него других более твердых материалов.

Виды и условия механических испытаний металлов

Для определения механических свойств выполняют следующие виды испытаний:

– испытания на растяжение;

– испытания на статический изгиб;

– испытания на ударный изгиб;

– измерение твердости.

К условиям испытаний образцов относятся: температура, вид и характер приложения нагрузки к образцам.

Температура проведения испытаний:

– нормальная (+20°С);

– низкая (ниже +20°С, температура 0. -60°С);

– высокая (выше+20°С, температура +100. +1200°С).

Вид нагрузок:

| растяжение |  |

| сжатие |  |

| изгиб |  |

| кручение |  |

| срез |  |

Характер приложения нагрузки:

– нагрузка возрастает медленно и плавно или остаётся постоянной – статические испытания;

– нагрузка прилагается с большими скоростями; нагрузка ударная – динамические испытания;

– нагрузка многократная повторно-переменная; нагрузка изменяется по величине или по величине и направлению (растяжение и сжатие) – испытания на выносливость.

Образцы для механических испытаний

Механические испытания выполняют на стандартных образцах. Форма и размеры образцов устанавливаются в зависимости от вида испытаний.

Для механических испытаний на растяжение используют стандартные цилиндрические (круглого сечения) и плоские (прямоугольного сечения) образцы. Для цилиндрических образцов в качестве основных приняты образцы диаметром dо=10 мм короткий lо=5×do = 50 мм и длинный lо=10×do = 100 мм.

Короткий круглый образец

Длинный круглый образец

Плоские образцы имеют толщину равную толщине листа, а ширина устанавливается равной 10, 15, 20 или 30 мм.

Плоский образец без головок для захватов разрывной машины

Плоский образец с головками

Механические свойства, определяемые при статических испытаниях

Статическими называют испытания, при которых прилагаемая нагрузка к образцу возрастает медленно и плавно.

При статических испытаниях на растяжение определяются следующие основные механические характеристики металла:

– предел текучести (σ т);

– предел прочности или временное сопротивление (σ в);

– относительное удлинение (δ);

– относительное сужение (ψ).

Предел текучести – это напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел прочности – это напряжение при максимальной нагрузке, предшествующей разрушению образца.

Относительное удлинение – это отношение приращения длины образца после разрушения к его начальной длине до испытания.

Относительное сужение – это отношение уменьшения площади поперечного сечения образца после разрушения к его начальной площади до испытания.

При испытании на статическое растяжение железо и другие пластические металлы имеют площадку текучести, когда образец удлиняется при постоянной нагрузке Рm.

При максимальной нагрузке Рmax в одном участке образца появляется сужение поперечного сечения, так называемая “шейка”. В шейке начинается разрушение образца. Так как сечение образца уменьшается, то разрушение образца происходит при нагрузке меньше максимальной. В процессе испытания приборы рисуют диаграмму растяжения, по которой определяют нагрузки. После испытания разрушенные образцы складывают вместе и измеряют конечную длину и диаметр шейки. По этим данным рассчитывают прочность и пластичность.

Механические испытания на ударный изгиб

Динамическими называют испытания, при которых скорость деформирования значительно выше, чем при статических испытаниях.

Динамические испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению. Метод основан на разрушении образца с надрезом (концентратором напряжений) одним ударом маятникового копра.

Стандарт предусматривает образцы с надрезами трех видов:

образец U – образный с радиусом R = 1 мм (метод KCU);

образец V – образный с радиусом R = 0.25 мм (метод KCV);

образец I – образный с усталостной трещиной (метод КСТ).

Под ударной вязкостью понимают работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

После испытания по шкале маятникового копра определяют работу удара, которую затрачивают на разрушение образца. Площадь сечения образца определяют до разрушения.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

Твердостью называется свойство металла оказывать сопротивление пластической деформации в поверхностном слое при вдавливании шарика, конуса или пирамиды. Измерение твердости отличается простотой и быстротой осуществления и выполняется без разрушения изделия. Широкое применение нашли три метода определения твердости:

– твердость по Бринеллю (единица твердости обозначается HB);

– твердость по Роквеллу (единица твердости обозначается HR);

– твердость по Виккерсу (единица твердости обозначается HV).

Определение твердости по Бринеллю заключается во вдавливании стального шарика диаметром D = 10 мм в образец (изделие) под действием нагрузки и в измерении диаметра отпечатка d после снятия нагрузки.

Твердость по Бринеллю обозначают цифрами и буквами НВ, например, 180 НВ. Чем меньше диаметр отпечатка, тем выше твердость. Чем выше твердость, тем больше прочность металла и меньше пластичность. Чем мягче металл, тем меньше устанавливают нагрузку на приборе. Так при определении твердости стали и чугуна нагрузку принимают 3000 Н, никеля, меди и алюминия – 1000 Н, свинца и олова – 250 Н.

Определение твердости по Роквеллу заключается во вдавливании наконечника с алмазным конусом (шкалы А и С) или стального шарика диаметром 1.6 мм (шкала В) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной (Ро )и основной (Р) нагрузок и в измерении глубины внедрения наконечника (h). Твердость по Роквеллу обозначается цифрами и буквами HR с указание шкалы. Например, 60 HRC (твердость 60 по шкале С).

Определение твердости по Виккерсу заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки и в измерении диагонали отпечатка d, оставшегося после снятия нагрузки. Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоёв с высокой твердостью. Твердость по Виккерсу обозначается цифрами и буквами HV, например, 200 HV.

Испытания на статический изгиб

Технологические испытания на статический изгиб служит для определения способности металла воспринимать заданный по форме и размерам загиб. Аналогичные испытания проводят и на сварных соединениях.

Испытанию на загиб подвергают образцы из листового и фасонного (пруток, квадрат, уголок, швеллер и др.) металла. Для листового металла ширина образца (b) принимается равной двойной толщине(2•t), но не менее 10 мм. Радиус оправки указывается в технических условиях.

Различают три вида изгиба:

– загиб до определенного угла;

– загиб вокруг оправки до параллельности сторон;

– загиб вплотную до соприкосновения сторон (сплющивание).

Отсутствие в образце трещин, надрывов, расслоений или излома является признаком того, что образец выдержал испытание.