Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

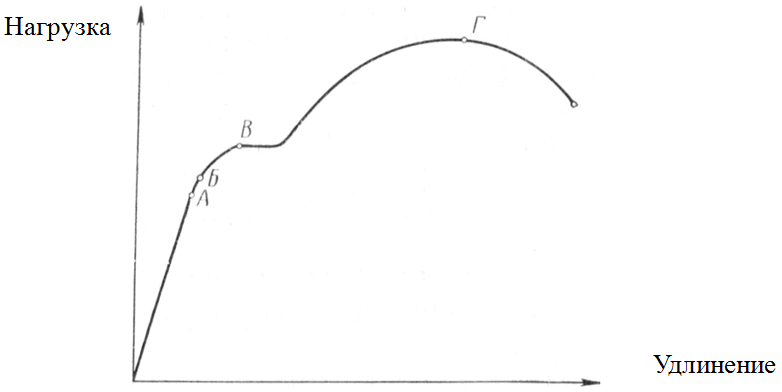

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

- увеличение пластичности;

- облегчение обработки резанием.

- снятие внутренних напряжений после

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- II – рода:

- полный;

- неполный;

- I – рода:

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

- нагревание до температуры – от 1000°С, но не выше 1150°С;

- выдержка – 8-15 часов;

- охлаждение:

- печь – до 8 часов, снижение температуры до 800°С;

- воздух.

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

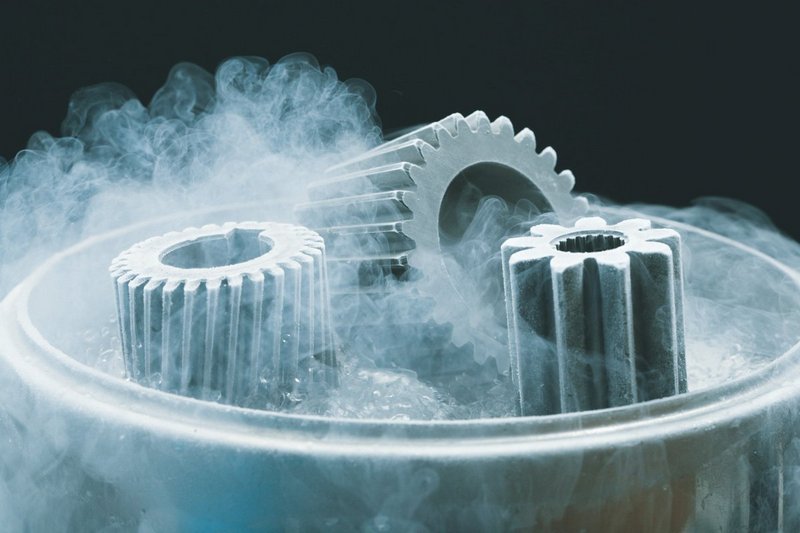

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Виды термообработки

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Виды термической обработки стали

Отжиг

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Пережог

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева. При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины. Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Цементация стали

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

|---|---|---|

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Антикоррозионная обработка изделий после термической обработки

После термической обработки, связанной с применением солей, щелочей, воды и прочих веществ, могущих вызывать при длительном хранении изделий коррозию, следует провести антикоррозионную обработку стальных изделий, заключающуюся в том, что очищенные, промытые и высушенные изделия погружают на 5 минут в 20 — 30% водный раствор нитрита натрия, после чего заворачивают в пропитанную этим же раствором бумагу.

В таком виде изделия могут храниться длительное время

Виды термической обработки стали

Изменить физико-химические свойства стали можно одним путем – нагреть стальную заготовку, а затем ее охладить. Структура материала изменится сразу. Этот процесс называется термообработка. Существует несколько используемых сегодня технологий, которые формируют виды термической обработки стали.

Металлообработка — профильное направление нашей компании. Обращайтесь к нашим специалистам!

Особенности термической обработки

В процессе термообработки меняется структура металла. Но изменения происходят по-разному, и это зависит от скорости охлаждения. Но надо отметить, что химический состав стали не изменяется. И это важный момент.

Для чего она нужна

Сама же сущность этой операции – изменение зерен металла, между которыми могут находиться разные примеси, снижающие качественные характеристики. Сталь после термической обработки становится материалом с требуемыми техническими показателями. К примеру, легко поддается другим видам обработки.

Очень важно соблюдать температурный режим процесса, выдерживать точное время и скорость нагрева и охлаждения. Эти три позиции – важные составляющие термообработки.

При нагреве происходят структурные изменения. При охлаждении весь процесс начинает идти в обратную сторону.

Термическая обработка углеродистых сталей проводится при температурах, близких к критическим точкам. То есть происходят три процесса:

- кристаллизация металла;

- переход железа из гаммы в альфа состояние;

- переход зерен в пластины.

Виды термообработки стали

Режимы термической обработки стали определяются четырьмя параметрами процесса:

- скорость нагрева;

- температура нагрева;

- выдерживание заготовки при требуемой температуре;

- интенсивность охлаждения.

У разных видов термообработки разные режимы.

Отжиг

С помощью этой операции металл становится структурированным. Внутренние напряжения отсутствуют полностью. Сам процесс производят по следующей технологии:

- заготовка нагревается до температуры чуть выше критической точки;

- выдержка проводится при поддержке постоянной температуры;

- охлаждение с печкой.

Термическая обработка стали отжиг – это несколько режимов, которые называются по-разному:

- полный;

- неполный;

- изотермический;

- гомогенизация, он же диффузионный;

- рекристаллизация, он же низкий отжиг.

Закалка

Термическая закалка стали – это придание металлу таких повышенных характеристик как твердость, прочность, износостойкость. При этом увеличивается и предел упругости. Но сильно снижается пластичность. А также предел на сжатие и модуль сдвига.

Основное отличие этого процесса от остальных видов химико-термической обработки стали – быстрое охлаждение. Для этого используется вода или ее солевые растворы, инертные газы или техническое масло.

Отпуск

Эта операция используется для того, чтобы снизить внутри детали внутреннее напряжение. Оно обычно возникает в процессе закалки. То есть после закалки материал становится твердым, но хрупким.

Существует три разновидности отпуска:

- Низкий, при котором твердость не снижается. Зато увеличивает вязкость. Нагрев 150-250С. Выдерживание – 1,5 часа. Охлаждение – масло или воздух.

- Средний. Твердость снижается, вязкость растет. Нагрев 350-500С. Охлаждение – воздух.

- Высокий. Нагрев до 650С. Охлаждение на воздухе.

Нормализация

Этот процесс термической обработки стали формирует мелкие зерна в структуре металла. При этом снижается твердость. Такая характеристика необходима для стальных заготовок, которые предназначены для дальнейшего проката горячим способом.

После нормализации повышаются такие характеристики как:

- вязкость;

- прочность;

- производительность дальнейших видоизменений;

- сопротивляемость излому.

Сам процесс проводится по следующим режимам:

- нагрев выше критической точки на 30-50С;

- выдерживание при этой температуре;

- охлаждение на воздухе.

Термомеханическая обработка

Это совокупность термообработки и пластической деформации заготовки. К примеру, ковка горячая штамповка или прокат. Существует два режима: высоко- и низкотемпературный.

Первый – это когда пластически измененный металл подвергают закалке. Скорость снижения температуры настолько высокая, что структура материала не успевает рекристаллизоваться. А значит, упрочненная в процессе пластической деформации структура заготовки не изменяется.

Второй – процесс, который проводится точно также. Только при низкой температуре – не более 600С. Именно при таком температурном режиме удается создать упрочненную структуру за счет отсутствия рекристаллизации. После чего также проводится закалка.

Криогенная

Новейшая технология, с помощью которой повышается износостойкость деталей, работающих на износ. Для этого используется температура до минус 272С.

Термическая обработка стали этого типа состоит из трех фаз:

- охлаждение до требуемой температуры;

- выдерживание деталей в течение определенного времени;

- нагрев до комнатной температуры с определенной скоростью.

Назначение термической обработки стали – улучшить технические и эксплуатационные характеристики деталей. На основе последних подбирается режим. А именно скорости нагрева и охлаждения, время выдерживания при максимальных температурах. Комбинация режимов дает возможность улучшить свойства металла в большей степени.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Виды термической обработки стали

Чтобы придать металлам необходимые характеристики, прибегают к термической обработке. Завод металлоконструкций ЧЗМК выполняет закалку и отжиг стали и цветных сплавов.

Назначение термической обработки

Поскольку металлические конструкции и изделия подвергают разнообразным нагрузкам и испытаниям, они должны быть прочными, износостойкими, сопротивляться коррозии и другим разрушительным факторам. Чтобы повысить их стойкость, придать другие необходимые свойства, прибегают к термической обработке, которая меняет физико-механические характеристики сплавов. Иногда это промежуточный этап на стадии производства металлической продукции, иногда – конечный.

В процессе происходят важнейшие изменения в структуре металла. В зависимости от выбранного вида термообработки, будет отличаться и результат. В металлообрабатывающей промышленности с помощью таких технологий создают сплавы с уникальными характеристиками. Если назначение термической обработки – повысить податливость, пластичность, после нее металл будет легче резать, придавать ему желаемую форму.

Но некоторые операции увеличивают такие характеристики, как твердость, циклическая прочность. Кроме того, при помощи термообработки удается устранить дефекты, которые вызваны ошибками или просчетами на предыдущих производственных этапах.

Преимущества термообработки металлов

При грамотно выбранном режиме и продолжительности процедур удается добиться заданных характеристик. Термическую обработку ценят за следующие достоинства:

- увеличивается стойкость металла к износу;

- за счет улучшения технических показателей возрастает срок службы металлоконструкций и изделий;

- уменьшается количество деталей, непригодных к использованию;

- благодаря повышению прочности, долговечности и износостойкости сокращаются финансовые издержки.

Чтобы стали обрели желаемые свойства, необходимо специальное оборудование. Это высокотехнологичные печи, в которых за счет высоких температур добиваются сильного нагрева, вызывающего изменения в структуре металла. Однако для качественной термообработки важна регулировка мощности, других настроек. Поскольку каждому металлу требуется свой температурный режим. Также его подбирают под цели термической обработки – в зависимости от того, какие именно свойства нужно придать стали или цветному сплаву.

Принцип термической обработки

Хотя процессы отличаются температурным режимом, длительностью и другими тонкостями, в целом процедура протекает по одному и тому же принципу. Термическую обработку стали выполняют в следующей последовательности:

- Нагрев.

- Выдержка.

- Охлаждение.

Для первого этапа крайне важно точно подобрать температуру и выполнить нагрев до указанного предела. Температурный режим предопределяется тем, предстоит ли работать со сталью или с другими сплавами, какие именно свойства следует придать металлу.

Также имеет значение продолжительность выдержки. Сплавы претерпевают желаемые изменения в структуре, только когда температура держится в конкретном диапазоне в течение определенного времени.

Скорость охлаждения – не менее значимая константа. В некоторых случаях в работе со сталью при термообработке ее оставляют в печи, где она очень долго остывает вместе с оборудованием. Но иногда требуется более быстрое понижение температуры металла, чтобы в структуре не произошли нежелательные изменения. И тогда после термической обработки заготовку выставляют остывать на воздухе.

Виды термообработки стали

Имея общий алгоритм действий, предприятия выполняют термическую обработку разными способами. Располагая всего тремя инструментами – нагрев, выдержка и охлаждение, удается решать широчайший круг задач. Если одни виды термической обработки стали предназначены для увеличения ее прочности, то другие повышают пластичность и текучесть. Поэтому важен профессионализм, четкое понимание процессов, протекающих в структуре.

Отжиг

К одним из самых востребованных видов термообработки относят отжиг, который выполняют для понижения твердости и снятия внутреннего напряжения. Зачастую он необходим после горячей обработки стали давлением. Например, такой термической обработке подвергают заготовки после ковки, прокатки и штамповки. Иногда к отжигу прибегают вслед за сваркой. Он же используется, если на предыдущем этапе работы со сталью допущены ошибки и возникли дефекты.

Суть такой термической обработки заключается в нагреве выше критической точки, последующей выдержке и охлаждении. Благодаря этому структура обретает равновесность, впоследствии со сталью проще работать способом резания.

Закалка

Эту термическую обработку выполняют, чтобы увеличить твердость сплава. Если говорить о процессах, которые происходят со сталью, то в ее структуре вместо перлита образовывается мартенсит, проходя через стадию аустенита.

Воздействуя при помощи высоких температур на металл, сначала добиваются аустенитного превращения. Чтобы избежать промежуточную структуру, заготовку помещают в масло. Там происходит быстрое охлаждение стали до мартенситных превращений. Однако далее снижение температур должно замедлиться. Иначе распад аустенита будет неполным и не удастся при помощи термообработки придать стали желаемую твердость.

Отпуск

Такую термическую обработку осуществляют для повышения пластичности одновременно со снижением хрупкости. При этом удается сохранить высокую прочность стали. Отпуск делят на три вида, в зависимости от уровня нагрева металла. Он бывает:

- низкотемпературным;

- среднетемпературным;

- высокотемпературным.

В первом случае термическую обработку выполняют, доведя сплав до 250 градусов. Преимущественно данный способ применим для закаленной стали. Также низкотемпературному отпуску подвергают инструменты из углеродистых и низколегированных металлов.

Второй вид предполагает термическую обработку стали с нагревом до 350-500 градусов. Он обеспечивает повышение упругости и выносливости. Улучшается еще одно ценное свойство – релаксационная стойкость.

Среднетемпературный отпуск протекает с охлаждением в два этапа – сначала в воде, а затем на воздухе. Благодаря этому стали придают сжимающие остаточные напряжения, что улучшает выносливость.

Высокотемпературный отпуск – это нагрев до 500-680 градусов. Благодаря данной термической обработке удается совместить высокую прочность с пластичностью и вязкостью. Подобные свойства особенно ценятся при производстве деталей, на которые будут выпадать повышенные ударные нагрузки. Например, это валы и зубчатые колеса.

Эти виды термообработки приводят к распаду мартенсита. Также в процессе происходит полигонизация и рекристаллизация.

Химико-термическая обработка

Суть подобных мероприятий заключается в нагреве и выдержке в химически активных средах. Посредством такой термообработки удается поменять химический состав, а не только структуру и свойства стали.

Процедура показана по отношению к заготовкам, в которых должна сохраняться твердость поверхности и вязкость сердцевины. Также удается повысить коррозионную стойкость и сопротивление усталости.

Химико-термическую обработку осуществляют, применяя жидкие, твердые и газообразные среды. В зависимости от того, какими веществами насыщается металл, выделяют следующие виды процедур:

- цементация;

- азотирование;

- цианирование и пр.

Если термообработку совмещают с нанесением углерода, как в первом случае, сталям придают высокую прочность и сопротивление истиранию. Процесс происходит с погружением в порошкообразную смесь, в соляные ванны или в печи с цементирующими газами.

Суть азотирования заключается в насыщении стали азотом. Термообработку выполняют в печи, меняя длительность процесса, в зависимости от нужной глубины проникновения химического вещества.

Цианирование предполагает насыщение углеродом и азотом одновременно. Благодаря этому сталям придают высокую твердость, стойкость к истиранию и к коррозии. Такую термическую обработку выполняют, используя цианистые соли, азотирующие газы, порошки и пасты.

Термомеханическая обработка

Данная методика сравнительно новая. Она позволяет сохранить пластичность, выполнить пластическую деформацию и упрочнить структуру.

Металл доводят до аустетинтного состояния. При быстром охлаждении начинается формирование мартенсита. В это же время выполняют наклеп аустенита – посредством прокатки, штамповки либо ковки. За счет этого и происходит улучшение физико-механических свойств стали.

В зависимости от того, какая используется температура, термомеханическая обработка бывает:

- высокотемпературной;

- низкотемпературной.

В первом случае превышают высшую критическую точку, приступают к пластической деформации и завершают закалкой. Во втором – сначала происходит нагрев, затем охлаждение до температуры, когда сохраняется аустенит, но еще не начинается рекристаллизация. На этой стадии осуществляют пластическую деформацию.

Криогенная обработка

Чтобы поменять свойства металлов, используют не только высокие, но и низкие температуры. Как и при термообработке, удается снять остаточные напряжения и повысить износостойкость деталей. Увеличивается твердость заготовок, их прочность. В процессе остаточный аустенит трансформируется в мартенсит. Данные мероприятия выполняют в криогенном процессоре.

Применяемое оборудование

В термических цехах встречаются разнообразные установки. Поскольку и назначение термической обработки бывает различным, возникает потребность в нескольких видах печей:

- шахтные;

- камерные;

- вакуумные;

- с выдвижным подом.

Первые называют универсальными. В них возможно выполнять термообработку разными способами. В шахтных печах размещаются заготовки любого размера. Сюда отправляют детали для нагрева перед закалкой, для отжига и отпуска, для цементации. Более того, в них работают не только со сталями, но и с цветными металлами.

В камерных печах обрабатывают преимущественно заготовки среднего и мелкого размера. Их устанавливают на различных предприятиях и в качестве самостоятельных единиц, и в составе автоматизированного комплекса.

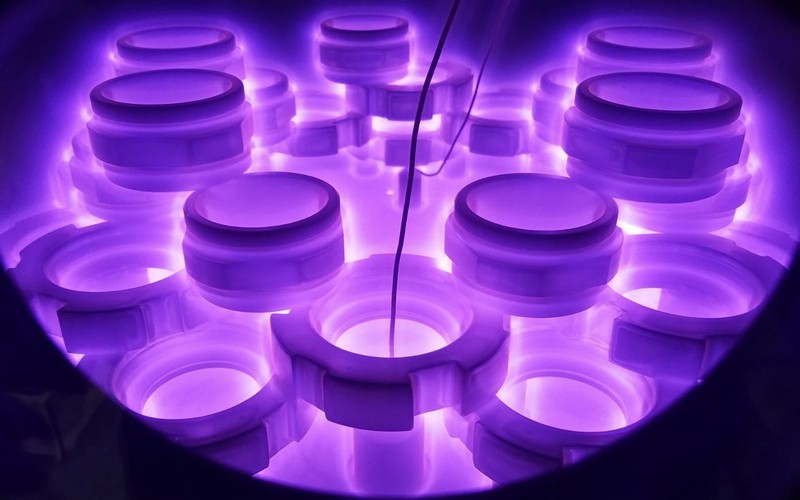

В вакуумных печах, помимо термической обработки, можно выполнять пайку, спекание материалов. Оборудование ценят за то, что оно в точности придерживается заданных технологических параметров. Температура не откланяется от нужного предела больше чем на 5 градусов. Такие печи используются для термической обработки конструкционной стали. В них проходят разнообразные процедуры титановые сплавы, тугоплавкие металлы.

Печи с выдвижным поддоном особенно удобны, когда необходимо обработать очень крупную деталь либо узел. Для загрузки и выгрузки стали обычно используют специальные краны и кран-балки. Однако оборудование этого типа имеет существенные недостатки. Во-первых, оно громоздкое, поэтому не на каждом предприятии найдется пространство для его установки. Во-вторых, из-за специфики конструкции высоки теплопотери.

В основном печи с выдвижным поддоном применимы для отжига сварных конструкций. В них доводят заготовки крупных габаритов до аустенитного состояния. Еще один способ применения – подготовка для ковки.

Особенности термообработки цветных сплавов

Цветные металлы требуют особого подхода к обработке, в отличие от работы со сталями. Индивидуальный подход обусловлен особенностями строения кристаллической решетки. Режим и характер воздействия подбирают также с учетом теплопроводности, химической активности. Но многие процессы с цветными металлами протекают в тех же печах, где обрабатывают стали.

Завод металлоконструкций ЧЗМК подвергает термической обработке различные стали, цветные металлы. Для этого предприятие оснащено разнообразным современным оборудованием. Высокая квалификация и профессионализм специалистов служат залогом превосходного результата.

Термическая обработка стали: описание, виды

Термообработка металла является важной частью производственного процесса в цветной и чёрной металлургии. После этой процедуры материалы приобретают необходимые характеристики. Термообработку использовали довольно давно, но она была несовершенна. Современные методы позволяют достичь лучших результатов с меньшими затратами, и снизить стоимость.

Термообработка металла является важной частью производственного процесса в цветной и чёрной металлургии. После этой процедуры материалы приобретают необходимые характеристики. Термообработку использовали довольно давно, но она была несовершенна. Современные методы позволяют достичь лучших результатов с меньшими затратами, и снизить стоимость.

- Особенности термической обработки

- Виды термической обработки стали

- Отжиг

- Закалка

- Отпуск

- Криогенная обработка

- Химико-термическая обработка

- Термомеханическая обработка

- Термообработка цветных сплавов

Особенности термической обработки

Для придания нужных свойств металлической детали она подвергается термической обработке. Во время этого процесса происходит структурное изменение материала.

Металлические изделия, используемые в хозяйстве, должны быть устойчивыми к внешнему воздействию. Чтобы этого достичь, металл необходимо усилить при помощи воздействия высокой температуры. Такая обработка меняет форму кристаллической решётки, минимизирует внутреннее напряжение и улучшает его свойства.

Виды термической обработки стали

Термообработка стали сводится к трём этапам: нагреву, выдержке и быстрому охлаждению. Существует несколько видов этого процесса, но основные этапы у них остаются одинаковыми.

Выделяют такие виды термической обработки:

- Техническая (отпуск, закалка, криогенная обработка, старение).

- Термомеханическая, при которой используют не только высокую температуру, но и физическое воздействие на металл.

- Химико-термическая включает в себя термическую обработку металла с последующим воздействием на поверхность азотом, хромом или углеродом.

Отжиг

Это производственный процесс нагрева металла до заданной температуры, а затем медленного охлаждения, которое происходит естественным путём. В результате этой процедуры устраняется неоднородность металла, снижается внутреннее напряжение, и уменьшается твёрдость сплава, что значительно облегчает его переработку. Существует два вида отжига: первого и второго рода.

При отжиге первого рода фазовое состояние сплава изменяется незначительно. У него есть разновидности:

- Гомогенизированный — температура составляет 1100−1200 °C, металл выдерживается от 7−14 часов в таких условиях.

- Рекристаллизационный — температура отжига 100−200 °C, эта процедура используется для клёпаной стали.

При отжиге второго рода происходит фазовое изменения металла. Процесс имеет несколько видов:

Полный отжиг — металл нагревается на 25−40 °C выше критического значения для этого материала и охлаждается со специальной скоростью.

Полный отжиг — металл нагревается на 25−40 °C выше критического значения для этого материала и охлаждается со специальной скоростью.- Неполный — сплав нагревается до критической точки и долго остывает.

- Диффузионный — отжиг производится при температуре 1100−1200 °C.

- Изотермический — нагрев металла происходит как при полном отжиге, но охлаждение ниже критической температуры, остывание на открытом воздухе.

- Нормализованный — производится полный отжиг металла с остыванием на воздухе.

Закалка

Это процесс манипуляции металлом для достижения мартенситного превращения, чем обеспечивается повышенная прочность и уменьшенная пластичность изделия. При закалке сплав нагревают до критического значения, как и при отжиге, но процесс охлаждения производится значительно быстрее, и для этого используют ванную с жидкостью. Существует несколько видов закалки:

- Закалка в одной жидкости, для мелких деталей используют масло, а для крупных — воду.

- Прерывистая закалка — понижение температуры происходит в два этапа: резкое охлаждение до температуры в 300 °C, с помощью воды, а затем изделие помещают в масло или на открытый воздух.

- Ступенчатая — при достижении металла необходимой температуры, его охлаждают в расплавленных солях, а затем на открытом воздухе.

- Изотермическая — сходный со ступенчатой, отличается во времени выдержки.

- Закалка с самоотпуском, сплав охлаждается не полностью, оставляется тёплый участок в середине. В результате металл получает повышенную прочность и высокую вязкость. Такое сочетание отлично подходит для ударных инструментов.

Неправильно сделанная закалка может привести к появлению таких дефектов:

- обезуглероживание;

- трещины;

- коробление или поводки.

Главная причина поводок и трещин — неравномерное изменение размера детали при охлаждении или нагреве. Они также могут возникнуть при резком повышении прочности в отдельных местах. Лучший способ избежать этих проблем — медленное охлаждение металла до значения мартенситного превращения.

Главная причина поводок и трещин — неравномерное изменение размера детали при охлаждении или нагреве. Они также могут возникнуть при резком повышении прочности в отдельных местах. Лучший способ избежать этих проблем — медленное охлаждение металла до значения мартенситного превращения.

Поводка и коробление возникает при неравномерном охлаждении искривлённых деталей. Эти дефекты довольно невелики и могут быть исправлены шлифованием. Предварительный отжиг деталей и их постепенный и равномерный нагрев помогут избежать коробления.

Обезуглероживание металла происходит в результате выгорания углерода при длительном нагреве. Интенсивность процесса зависит от температуры нагрева, чем она выше, тем быстрее процесс. Для исправления деталь нагревают в нейтральной среде (муфельной печи).

Окалины на поверхности металла приводят к угару и деформации изделия. Это снижает скорость нагрева и делает механическую обработку более трудной. Окалины удаляются химическим или механическим способом. Для того чтобы избежать их появления, нужно использовать специальную пасту (100 г жидкого стекла, 25 г графита, 75 г огнеупорной глины, 14 г буры, 100 г воды, 30 г карборунда). Состав наносится на изделия и оставляется до полного высыхания, а затем нагревается как обычно.

Отпуск

Он смягчает воздействие закалки, снимает напряжение, уменьшает хрупкость, повышает вязкость. Отпуск производится с помощью нагрева детали, закалённой до критической температуры. В зависимости от значения температуры можно получить состояния тростита, мартенсита, сорбита. Они отличаются от похожих состояний в закалке по свойствам и структуре, которая более точечная. Это увеличивает пластичность и прочность сплава. Металл с точечной структурой имеет более высокую ударную вязкость.

В зависимости от температуры различают такие виды отпуска: низкий, средний, высокий.

Для точного определения температуры используют таблицу цветов. Плёнка окислов железа придаёт металлу разные цвета. Она появляется, если изделие очистить от окалин и нагреть до 210 °C, при повышении температуры толщина плёнки увеличивается.

При низком отпуске (температура до 300 °C) в составе сплава остаётся мартенсит, который изменяет структуру материала. Кроме того, выделяется карбид железа. Это увеличивает вязкость стали и уменьшает её твёрдость. При низком отпуске металл охлаждают в соляных и масляных ваннах.

При низком отпуске (температура до 300 °C) в составе сплава остаётся мартенсит, который изменяет структуру материала. Кроме того, выделяется карбид железа. Это увеличивает вязкость стали и уменьшает её твёрдость. При низком отпуске металл охлаждают в соляных и масляных ваннах.

Высокий отпуск значительно улучшает механические свойства стали, увеличивает вязкость, пластичность, прочность. Её широко используют для изготовления рессор, шатунов двигателей, кузнечных штампов, осей автомобилей. Для мелкозернистой легированной стали отпуск проводят сразу после нормализации.

Чтобы увеличить обрабатываемость металла, его нормализацию производят при высокой температуре (970 °C), что повышает его твёрдость. Для уменьшения этого параметра делают высокий отпуск.

Криогенная обработка

Изменения структуры металла можно добиться не только высокой температурой, но и низкой. Обработка сплава при температуре ниже 0 °C широко применяется в разных отраслях производства. Процесс происходит при температуре 195 °C.

Плюсы криогенной обработки:

- Снижает количество аустенита, что придаёт устойчивость размерам деталей.

- Не требует последующего отпуска, что сокращает производственный цикл.

- После такой обработки детали лучше поддаются шлифовке и полировке.

Химико-термическая обработка

Химико-термическая обработка включает в себя не только воздействие с помощью высокой температуры, но и химическое. Результатом этой процедуры является повышенная прочность и износостойкость металла, а также придание огнестойкости и кислотоустойчивости.

Различают такие виды обработки:

- Цементация.

- Азотирование.

- Нитроцементация.

- Борирование.

Цементация стали — представляет собой процесс дополнительной обработки металла углеродом перед закалкой и отпуском. После проведения процедуры повышается выносливость изделия при кручении и изгибе.

Цементация стали — представляет собой процесс дополнительной обработки металла углеродом перед закалкой и отпуском. После проведения процедуры повышается выносливость изделия при кручении и изгибе.

Перед началом цементации производится тщательное очищение поверхности, после чего её покрывают специальными составами. Процедуру производят после полного высыхания поверхности.

Различают несколько видов цементации: жидкая, твёрдая, газовая. При первом виде используют специальную печь-ванную, в которую засыпают 75% соды, 10% карбида кремния, 15% хлористого натрия. После чего изделие погружают в ёмкость. Процесс протекает в течение 2 часов при температуре 850 °C.

Твёрдую цементацию удобно выполнять в домашней мастерской. Для неё используют специальную пасту на основе кальцинированной соды, сажи, щавелево-кислого натрия и воды. Полученный состав наносят на поверхность и ждут высыхания. После этого изделие помещают в печь на 2 часа при температуре в 900 °C.

При газовой цементации используют смеси газов, содержащие метан. Процедура происходит в специальной камере при температуре в 900 °C.

Азотирование стали — процесс насыщения поверхности металла азотом при помощи нагрева до 650 °C в аммиачной атмосфере. После обработки сплав увеличивает свою твёрдость, а также приобретает сопротивление к коррозии. Азотирование, в отличие от цементации, позволяет сохранить высокую прочность при больших температурах. А также изделия не коробятся при охлаждении. Азотирование металла широко применяется в промышленности для придания изделию износостойкости, увеличения твёрдости и защиты от коррозии.

Нитроцементация стали заключается в обработке поверхности углеродом и азотом при высокой температуре с дальнейшей закалкой и отпуском. Процедура может осуществляться при температуре 850 °C в газовой среде. Нитроцементацию используют для инструментальных сталей.

При борировании стали на поверхность металла наносят слой бора. Процедура происходит при температуре 910 °C. Такая обработка используется для повышения стойкости штампового и бурового инструментов.

Термомеханическая обработка

При использовании этого метода применяют высокую температуру и пластическую деформацию. Различают такие виды термомеханической обработки:

- Высокотемпературная.

- Низкотемпературная.

- Предварительная.

При высокотемпературной обработке деформация металла происходит после разогрева. Сплав подогревают выше температуры рекристаллизации. После чего производится закалка с отпуском.

Высокотемпературная обработка металла:

- Повышает вязкость.

- Устраняет отпускную хрупкость.

Такой обработке подвергают конструкционные, инструментальные, углеродистые, пружинные, легированные стали.

Такой обработке подвергают конструкционные, инструментальные, углеродистые, пружинные, легированные стали.

При низкотемпературной обработке заготовку после охлаждения выдерживают при температуре ниже значения рекристаллизации и выше мартенситного превращения. На этом этапе делают пластическую деформацию. Такая обработка не даёт устойчивости металлу при отпуске, а для её осуществления необходимо мощное оборудование.

Для осуществления термомеханической обработки необходимо применять специальные приспособления для давления, нагрева и охлаждения заготовки.

Термообработка цветных сплавов

Цветные металлы отличаются по своим свойствам друг от друга, поэтому для них применяют свои виды термообработки. Для выравнивания химического состава меди её подвергают рекристаллизационному отжигу. Латунь обрабатывают при низкой температуре (200 °C). Бронзу подвергают отжигу при температуре 550 °C. Магний закаляют, отжигают и подвергают старению, алюминий подвергают похожей обработке.

Цветные металлы отличаются по своим свойствам друг от друга, поэтому для них применяют свои виды термообработки. Для выравнивания химического состава меди её подвергают рекристаллизационному отжигу. Латунь обрабатывают при низкой температуре (200 °C). Бронзу подвергают отжигу при температуре 550 °C. Магний закаляют, отжигают и подвергают старению, алюминий подвергают похожей обработке.

В чёрной и цветной металлургии широко применяются разные виды термической обработки металлов. Их используют для получения нужных свойств у сплавов, а также экономии средств. Для каждой процедуры и металла подбираются свои значения температуры.

Термическая обработка стали

Термическая обработка стали – процесс температурного воздействия на материал. Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали.

Термическая обработка стали – это процесс температурного воздействия на материал. Он позволяет поменять размеры зерен внутри металла, то есть изменить его характеристики, улучшить.

При обработке применяется сразу несколько методов. Металл нагревают, выдерживают при определенной температуре и равномерно охлаждают. Делать это можно на разных этапах, как с заготовками, так и с уже готовыми изделиями.

Метод используется для достижения следующих целей:

- значительное увеличение прочности и износостойкости;

- защита материала от последующего воздействия высоких температур;

- снижение риска появления коррозии;

- устранение внутреннего напряжения в заготовках;

- подготовка материала к последующей обработке, увеличение его пластичности.

Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали. Можно использовать материалы любого качества.

Сталь должна соответствовать трем основным требованиям:

- относиться к категории инструментальных, конструкционных или специальных;

- быть по составу легированной или углеродистой;

- содержать не более 0,25% углерода для низкоуглеродистых сплавов и менее 0,7 % для высокоуглеродистых.

Рассмотрим, какие способы применяются в работе, их особенности и другие параметры, влияющие на результат и уровень качества.

Отпуск

Часто применяется в машиностроении, а также при изготовлении деталей разного назначения из стальных заготовок. Обычно используется с закалкой, потому что помогает снизить внутреннее напряжение материала. Это делает сырье значительно прочнее, снимает хрупкость, которая может появиться при воздействии повышенных температур.

Еще одна цель применения – увеличение показателей ударной вязкости. Материал становится менее жестким, а значит, при сильном внешнем механическом воздействии его будет сложно повредить.

Технология отпуска разделена на три типа:

- Низкий. Технология используется для создания мартенситной структуры металла. Главная цель – значительно увеличить вязкость сырья и при этом сохранить его твердость.

Максимальная температура нагрева – до 250 °С. Обычно она составляет не более 150 °С. При таком нагреве сталь нужно будет держать около полутора часов. Охлаждение проводится внутри масла или воздуха, что помогает также упрочнить заготовку или готовое изделие.

Чаще всего низкий отпуск применяется при создании измерительного инструмента или разных типов режущих изделий.

- Средний. Отличие заключается в повышении максимальной температуры до 500 °С. Обычно детали обрабатываются при нагреве до 340 °С. Применяется воздушное охлаждение.

Главная задача среднего отпуска – перевести мартенсит в троостит. Это обеспечивает рост вязкости на фоне понижения твердости. Технология пригодится, если планируется производить детали, работающие под сильными нагрузками.

- Высокий. Одно из наиболее успешных средств, позволяющих снизить высокий уровень внутренней напряженности. Изделие прогревается до высоких температур, что помогает создать и нарастить вязкость и пластичность без потери прочности. Хотя методика сложна в использовании для ответственных деталей, она оптимальна. Диапазон нагрева – 450-650°С.

Отжиг

Метод применяется для стабилизации внутренней структуры материала и увеличения ее однородности. Это также помогает сильно уменьшить уровень напряжения. Технологический процесс предполагает нагрев до высоких температур, выдержку и длительное, медленное охлаждение.

В промышленности используется несколько основных подходов:

- Гомогенизация. Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе.

- Рекристаллизация. Это низкий отжиг, необходимый после проведения деформации. Главная задача – сделать материал значительно прочнее путем изменения формы зерна во внутренней структуре. Температурный диапазон составляет 100-200 °С. По сравнению с гомогенизацией, длительность выдерживания сильно уменьшилась – до двух часов. Медленное остывание проходит внутри печи.

- Изометрическое воздействие. Подходит только для легированных сталей. При создаваемом состоянии аустенит постепенно распадается. Температура зависит от природного максимума для конкретной марки металла. Предел должен быть превышен на 20-30°С. Остывание проходит в два этапа – быстрый и медленный.

- Избавление от внутреннего и остаточного напряжения. Методика подойдет после того, как деталь проходит механическую обработку, сваривается или обрабатывается с использованием литья. Максимальная температура нагрева составляет 727°С. У этого процесса самый длительный период выдерживания среди всех разновидностей отжига –20 часов. Заготовка будет остывать очень медленно.

- Полный. Если вам нужно достичь мелкозернистой структуры материала с преобладанием перлита и феррита. Методика подойдет для разных типов заготовок – от штампованных и литых до кованных. Метод нагревания здесь такой же, как у изометрического отжига – прогрев выполняется до предельной точки и еще на 30-50°С выше него. Охлаждение проводится до 500°С. Секрет качественного выполнения операции в том, чтобы контролировать скорость остывания. Она указывается из расчета на 60 минут. Для углеродистой стали остывание должно быть менее 150°С, а для легированной – 50°С.

- Неполный. Основной задачей проведения неполного отжига является перевод перлита в ферритно-цементитную структуру. Технология подойдет для деталей, которые были созданы методом электродуговой сварки. При этом температура составляет 700°С, а длительность выдержки – 20 часов. После медленного охлаждения можно использовать заготовку – ее прочность и защита от повреждения значительно увеличатся.

Закалка

Закалка и отпуск стали являются одними из наиболее распространенных режимов термической обработки.

Такой вариант воздействия нужен, чтобы нарастить важные показатели материала – от твердости и максимальной упругости до защиты от износа и твердости. При помощи закалки удается уменьшить предел на сжатие и пластичность.

Такой формат обработки является одним из наиболее старых. Он основывается на быстром охлаждении прогретого до высоких температур металла. Предел нагрева отличается в зависимости от типа сплава. Нужно учитывать, при какой температуре начинает изменяться внутренняя кристаллическая решетка.

В зависимости от марки стали меняется несколько основных параметров:

- Среда охлаждения. Самый простой способ – окунание в воду. Дополнительные полезные свойства позволяют получить применение технического масла, газов инертного типа и растворов с высоким уровнем содержания соли.

- Скорость охлаждения. Меняется в зависимости от изначальной степени прогрева. Температура воды, соляного раствора или газа также может отличаться.

- Нагрев. Выбирается в зависимости от пределов, нужных для изменения внутренней структуры. Для многих видов сырья этот показатель составляет около 900°С.

Нормализация

Процесс нормализации необходим для того, чтобы изменить структуру и создать внутри металла мелкое зерно. Этот вариант подходит как для легированных, так и для низкоуглеродистых сталей.

Главное преимущество технологии позволяет довести твердость до 300 НВ. Вы сможете использовать полученные горячекатаным методом заготовки, а также нарастить прочность, защиту от излома и вязкость. Это позволяет упростить процесс последующей обработки.

В качестве среды охлаждения используется воздух. Максимальные температуры нагрева – не более 50°С сверх установленного для материала предела.

Криогенная термообработка

Основы термической обработки стали криогенного типа заключаются в значительном охлаждении ранее закаленных заготовок. Главная цель использования – прекращение мартенситного преобразования.

Как и в случае с другими перечисленными средствами, заготовку потребуется постепенно прогреть до стандартной температуры.

Химико-термическая обработка

В ходе обработки происходит преобразование внешнего слоя материала. Это позволяет повысить твердость, защитить сырье от коррозии и дополнительно нарастить износостойкость.

В процессе могут использоваться следующие методы:

- Цементация. Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С.

- Азотирование. В отличие от цементации вместо углерода применяется азот. Для этого создается нагретая аммиачная среда. Температурный диапазон составляет 500-520°С.

- Цианирование. Применяется как углерод, так и азот в разных соотношениях в зависимости от температуры. Процесс возможен как в газовой, так и в жидкой среде.

- Хромирование. Один из видов металлизации. Назван так по основному веществу, которым насыщается материал (хром). Улучшает прочность, коррозийную стойкость, внешний вид детали.

Технология выбирается с ориентиром на особенности и характеристики конкретного типа сплава.

Термическая обработка стали

Термической обработкой металлических изделий называют операции, в ходе которых изделия подвергаются нагреванию, выдержке и охлаждению по заранее составленным температурно-временным графикам.

Проще говоря, металлическая заготовка или уже готовая деталь нагревается до определенной температуры, затем выдерживается заданное время при этой температуре, после чего охлаждается. При этом в ходе одной ТО может быть несколько циклов нагрев-охлаждение.

Термическая (тепловая) обработка стали (ТО стали) изменяет физическую структуру кристаллической решетки металла, придавая изделию новые механические качества и характеристики. Температурная обработка не меняет химического состава изделия.

Сталь после термической обработки имеет более высокие эксплуатационные качества, которые трудно, а иногда и невозможно получить без проведения ТО.

Термическую обработку могут проводить, как промежуточную операцию для улучшения обрабатываемости изделия, так и на финальном этапе технологического процесса.

ТО, проводимое после литья, горячей или холодной штамповки, глубокой вытяжки, снимает внутренние напряжения в деталях, которые неизбежно появляются в ходе данных технологических операций.

Детали и изделия, прошедшие ТО в качестве промежуточного технологического цикла, обладают более высокой пластичностью, легче поддаются обработке резанием.

Готовые изделия, прошедшие ТО, имеют повышенную прочность, износостойкость, менее подвержены коррозии, и более термостойки.

Таким образом, можно говорить о том, что свойства стали после термической обработки улучшаются.

Виды термической обработки стали

Всего различают 4 вида ТО:

- Отжиг – изделие нагревается до нужной температуры, а затем подвергается медленному охлаждению в печи.

- Закалка – изделие нагревается до температуры выше критической, в результате чего кристаллическая решетка подвергается перекристаллизации, после заданной выдержки изделие подвергается быстрому охлаждению.

- Отпуск – проводится после закалки с целью снятия остаточных напряжений; у изделия, прошедшего отпуск, повышается вязкость, снижается хрупкость и твердость.

- Нормализация – изделие, как и при отжиге, подвергается нагреву до заданной температуры с последующим охлаждением на воздухе, которое идет более быстро, чем при отжиге.

Типы сталей, подвергающихся ТО:

Термическая обработка применяется к следующим типам сталей:

- Углеродистым (низкоуглеродистым и высокоуглеродистым);

- Легированным;

- Конструкционным;

- Специальным;

- Инструментальным.

Этапы термической обработки стали

Как уже было сказано выше, главное назначение термической обработки стали заключается в улучшении ее эксплуатационных качеств.

Любая технология термической обработки стали включает три этапа: нагрев, выдержку и охлаждение.

Кристаллическая решетка стальных изделий, подвергаемых нагреву и охлаждению, претерпевает различные фазовые превращения.

Нагрев изделия является очень ответственной операцией. В процессе нагрева изделия его поверхность покрывается слоем окалины, что говорит об обезуглероживании поверхностного слоя изделия, в результате чего поверхность теряет твердость и прочность. Толщина слоя окалины зависит от химического состава изделия, продолжительности нагрева и температуры. Интенсивное образование окалины на поверхности стальных изделий начинается с температуры выше 900°С.

Углеродистые стали в процессе нагрева обезуглероживаются на глубину 2-4 мм, что особенно пагубно сказывается на изделиях небольших размеров, которые затем подвергаются последующей закалке.

Окалина практически не образуется на изделиях из хромоникелевой стали. Тонкий и плотный слой окалины образуется на поверхности изделий из легированных сталей. Такие изделия не подвергаются дальнейшему окислению и не растрескиваются при ковке.

Заготовки из высокоуглеродистой и высоколегированной стали требуют «нежного» нагрева, т.к. быстрый нагрев приводит к образованию трещин на поверхности таких деталей. А вот изделия из углеродистой стали, толщина которых превышает 100 мм, не боятся быстрого нагрева, поэтому их можно помещать холодными в уже разогретую печь.

Процессы термической обработки стали

Отжиг

В процессе отжига изделие приобретает однородную внутреннюю структуру, лишенную напряжений.

- При гомогенизации:

- Температура нагрева 1000°С – 1150°С;

- Время выдержки 8-15 часов;

- Охлаждение в печи в течение 8 часов до 800°С.

- При рекристаллизации (низком отжиге):

- Температура нагрева выше точки кристаллизации на 100°С-200°С;

- Время выдержки 0,5-2 часа;

- Охлаждение медленное.

- При изотермическом отжиге происходит распад аустенита:

- Температура нагрева выше точки кристаллизации на 20°С-30°С;

- Выдержка;

- Охлаждение быстрое до температуры 630°С или выше.

- Для устранения внутренних напряжений:

- Температура нагрева до 727°С;

- Время выдержки до 20 часов при 600°С — 700°С;

- Охлаждение медленное.

- Полный отжиг, позволяющий получить мелкозернистую структуру феррита с перлитом:

- Температура нагрева выше точки кристаллизации на 30°С-50°С;

- Выдержка;

- Охлаждение до 500°С.

- Неполный отжиг:

- Температура нагрева выше точки кристаллизации на 40°С-50°С;

- Время выдержки 20 часов;

- Охлаждение медленное.

Закалка

Изделие, прошедшее закалку, обладает повышенной твердостью, прочностью, износоустойчивостью и пределом упругости. Закалка снижает пластичность изделия.

Характерной особенностью термообработки стального изделия при закалке является быстрое охлаждение хорошо прогретой заготовки. Разогретую деталь опускают в воду, соляной раствор, техническое масло или охлаждают в инертных газах.

Воды в качестве охлаждающей жидкости в процессе закалки применяют редко по причине высокой вероятности растрескивания изделия. Чаще используют техническое масло. Если сравнивать скорость охлаждения разогретого изделия на воздухе и в других средах, то в воде, начиная с 600°С охлаждение протекает в 6 раз быстрее, а с 200°С в масле в 28 раз.

В процессе закалки стальное изделие разогревается до температуры порядка 900°С.

Отпуск

Процесс отпуска применяется в термической обработке для снятия внутренних напряжений, которые появляются в изделиях, прошедших закалку. Закаленные изделия становятся твердыми, но хрупкими. Отпуск снижает жесткость и хрупкость и повышает ударную вязкость стального изделия.

- Низкий отпуск (предназначен для измерительного и режущего инструмента):

- Температура нагрева 150°С-250°С;

- Время выдержки 90 минут;

- Охлаждение на воздухе или в масле.

- Средний отпуск (предназначен для деталей, работающих под высокими упругими нагрузками):

- Температура нагрева до 340°С-500°С;

- Охлаждение на воздухе.

- Высокий отпуск (предназначен для ответственных деталей):

- Температура нагрева до 450°С-650°С.

Нормализация

Процесс нормализации позволяет получить изделие с мелкозернистой структурой и твердостью до 300 НВ. Нормализации подвергаются горячекатаные стали.

Изделия, прошедшие нормализацию, имеют повышенное сопротивление излому, прочность и вязкость.

- Температура нагрева выше точки кристаллизации на 30°С-50°С;

- Выдержка;

- Охлаждение на открытом воздухе.