Описание доменного процесса: как получают чугун

Ключевые слова конспекта: производство чугуна, производство стали, железная руда, чугун, сталь, руда, кокс, силикат кальция, пирит, доменная печь.

ПРОИЗВОДСТВО ЧУГУНА. ДОМЕННАЯ ПЕЧЬ

По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

- Fe3O4 – магнетит (магнитный железняк),

- Fe2O3 – гематит (красный железняк),

- Fe2O3nH2O – лимонит (бурый железняк),

- FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца.

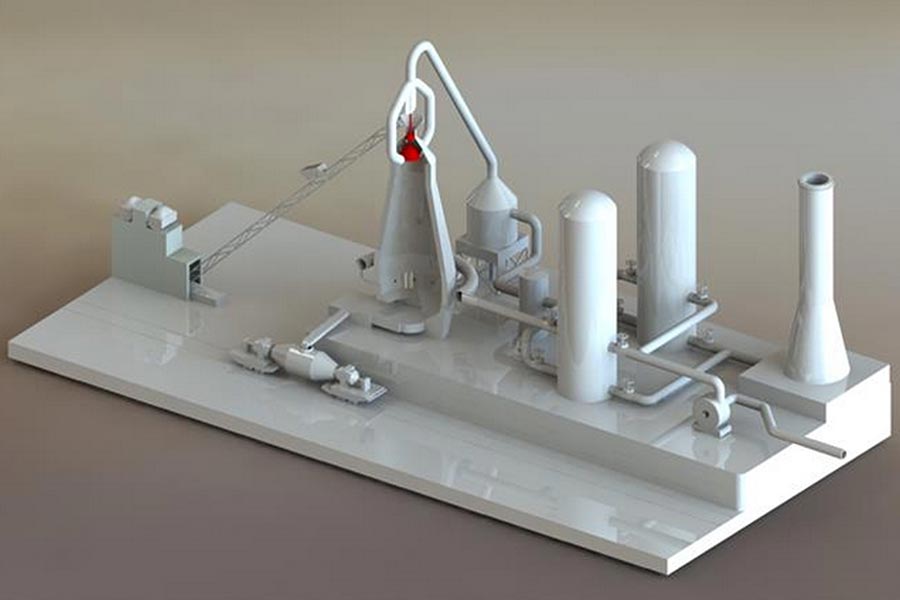

Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. (Агломерат – это определённым образом подготовленная руда, спечённая с флюсом, в данном случае – с известняком.) Через специальные отверстия (фурмы) в нижнюю часть домны подаётся горячий воздух, обогащённый кислородом. В нижней части домны кокс сгорает, образуя СO2, который, поднимаясь вверх и проходя сквозь слои накалённого кокса, взаимодействует с ним и образует СО:

Руда последовательно претерпевает превращения:

В руде присутствует также пустая порода, которую образует главным образом кремнезём – SiO2. Это тугоплавкое вещество. Для превращения его в легкоплавкие соединения к руде добавляется флюс. Обычно это известняк. При взаимодействии его с кремнезёмом (SiO2) образуется силикат кальция:

СаСO3 + SiO2 = CaSiO3 + CO2↑ (800 °С)

Образующийся силикат легко отделяется в виде шлака.

При восстановлении руды железо получается в твёрдом состоянии. Постепенно оно опускается в более горячую часть печи – распар – и растворяет в себе углерод. Образуется чугун. Последний плавится и стекает в нижнюю часть домны, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки периодически выпускают через особые отверстия.

Когда металлическое железо выделяется в жидком состоянии, в нём сравнительно хорошо растворяется углерод. При кристаллизации такого раствора образуется чугун – сплав железа с углеродом. Он обладает высокой хрупкостью из-за большого содержания в нём карбида железа Fe3C (цементита), который образуется в результате побочных реакций:

3Fe + С = Fe3C

3Fe + 2СО = Fe3C + СO2

В чугуне содержатся примеси фосфора, серы. Сера ухудшает текучесть чугуна и вызывает красноломкость стали – хрупкость при нагревании до температуры красного каления. Фосфор вызывает хладноломкость стали – хрупкость при обычной температуре.

ПРОИЗВОДСТВО СТАЛИ

Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%.

Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов.

Существует несколько способов переработки чугуна в сталь : мартеновский, бессемеровский и томасовский. Они различаются методами окисления.

В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д.

Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями:

С + FeO ⇆ Fe + СО

Si + 2FeO ⇆ 2Fe + SiO2

2P + 5FeO ⇆ 5Fe + P2O5

Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Сера, содержащаяся в чугуне в виде FeS, реагирует с оксидом кальция СаО:

FeS + СаО = CaS + FeO

Образующийся сульфид кальция переходит в шлак. Образовавшийся P2O5 также взаимодействует с известью, образуя фосфат кальция, переходящий в шлак:

3СаО + P2O5 = Са3(РO4)2

Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами.

Конспект урока по химии «Производство чугуна и стали. Доменная печь». Выберите дальнейшее действие:

- Вернуться к Списку конспектов по химии

- Найти конспект в Кодификаторе ОГЭ по химии

- Найти конспект в Кодификаторе ЕГЭ по химии

Чугун: процесс производства, классификация и маркировка

В век бурного развития металлургической промышленности и производства чугун играет ключевую роль. Давайте разберемся, что это за материал, как он появился, как производится, какими свойствами обладает, какие виды классификации чугуна существуют, и каким образом он применяется в различных областях промышленности.

Определение

Чугуном называется смесь 2,14 % углерода с железом, полученная при термическом нагревании в доменных печах до 1200 градусов Цельсия. С помощью шестого элемента таблицы Менделеева железо в форме сплава приобретает увеличенную твердость, теряя пластичность и ковкость, делая данный материал хрупким.

Помимо углерода, для получения особых параметров, в металлическую матрицу, добавляются такие элементы, как Si, Mg, P, S. Также широко применяются легирующие агенты – Cr, V, Ni, Al.

История

Технология изготовления чугуна пришла к нам из Китая, где «ходили» чугунные деньги еще в 10 веке нашей эры. Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора. В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Начиная с 18 века Великобритания занимает пальму первенства по производству чугуна в мире. Благодаря новой технологии Уилкинсона, к середине 19 века в этой стране производилось половина всего мирового объема.

Технология изготовления не стояла на месте, что позволило Соединенным Штатам в конце 19 века вырваться вперед.

В то время из этого сплава начали изготавливать рельсы, водопроводные и канализационные трубы, камины, и такие сложные инженерно-строительные сооружения, как мосты.

Процесс производства чугуна

Получение чугуна проводят в доменных печах. Этот процесс является достаточно энергоёмким и затратным производством. В качестве сырья используют 4 основных группы руд:

- Гематитовый железняк, состоящий из ангидридного оксида железа, держит 70% (Fe) и 30% (O);

- Магнетитовый железняк, содержит 72,4% (Fe), и 27,6% (O);

- Бурый железняк, содержит 59,8% элементарного железа;

- Сидеритовый железняк, содержит 48,3% (Fe).

Технологический процесс проходит в несколько этапов

Сначала, в процессе подготовки, измельчают железную руду с содержанием оксидов железа (FeO и Fe2O3) не менее 40% от общей массы. Затем путем дробления, грохочения, усреднения, промывки, обогащения и обжига, избавляются от неметаллических примесей – S, P, As, и поднимают массовую долю основного металла в руде.

По окончанию, подготовительного этапа, загружают все компоненты в печь.

Доменная печь представляет собой непрерывно действующее металлургическое оборудование в виде шахты, массой 30 тысяч тонн. Доменная печь состоит из 5 элементов: верхней части в форме цилиндра – колошника, широкой конической части – шахты, широкой части – распары, зауженной части – заплечиков и нижней части – горна. Загрузка всех компонентов производится сверху через колошник, а готовый продукт и шлак раздельно выходят снизу из горна.

Одновременно с рудой в домну помещают коксующиеся угли, выполняющие функцию топлива. В процессе термического разложения углей образуются соединения углерода, участвующие в качестве восстановительного агента. Для ускорения процесса высвобождения металла из руды добавляется флюсы. Обычно это горные породы, содержащий оксиды кальция и магния.

После окончания этапа загрузки начинается процесс выплавки, когда загруженные компоненты превращаются в сплав, шлак и газ. Физико-химические реакции, протекающие при этом можно охарактеризовать как восстановительно-окислительные, так как происходит восстановление окислов железа и окисление восстановительного агента.

Процессы протекающие в печи

Процессы, протекающие в доменной печи можно описать следующими химическими уравнениями:

При нагревании кокса происходит выделение элементарного углерода, который с кислородом образует углекислый газ.

С + О2 = СО2 + выделение энергии

CO2 при нагревании дальше окисляется до оксида углерода, и восстанавливает элементарное железо из его оксидов в руде.

Fe2O3 + 3 CO = 2Fe + 3 CO2

После реакции восстановления, металл насыщается углеродом, а при достижении 1150-1200°С стекает уже в форме металлического компаунда в горн. Из остатков пустой руды и флюсов образуют отход — шлак, который непрерывно удаляется.

Параметры чугуна

Плотность — 7,2 г/см3. Температура плавления составляет 1200 °С. Хрупкость и малая пластичность сплава обусловлена следующими факторами:

- Увеличение длины связи, между атомами Fe, из-за повышенного содержания углерода;

- Неполное внедрение атомов углерода в структуру матрицы железа в связи с низкой, по сравнению со сталью, температурой плавления.

Именно по этим причинам, данный твердый металлический раствор нашел широкое применение в производстве деталей, обладающих высокой прочностью. Однако, он не подходит для продукции, подвергающейся нагрузкам, значения которых быстро изменяются во времени.

Классификация чугунов

Существуют несколько видов классификации чугунов.

- По содержанию элементарного углерода делятся на:

- доэвтектический (2,14-4,3 %);

- эвтектический (4,3%);

- заэвтектический (4,3-6,67%).

- По видам углерода, и цвету излома:

- Белый (С > 3%, в форме карбида). Его применение ограничено производством изделий, не подвергающихся большим нагрузкам, из-за значительной хрупкости. Но при добавлении легирующих присадок, содержащих хром, никель, ванадий, алюминий повышаются его эксплуатационные параметры;

- Серый (С -2,5%, в форме перлита) обладает хорошей износостойкостью и понижает силу трения. Применяется при изготовлении деталей промышленного оборудования, подвергающихся циклическим нагрузкам. При добавлении специальных присадок, имеющих в составе Mo, Ni, Cr, B, Cb, Sb улучшается стойкость при использовании в агрессивных средах;

- Половинчатый (С – 3,5-4,2%, в форме графита и карбида и наличие следовых количеств цементита и ледебурита). Такой вид нашел свое применение при производстве изделий, подвергающихся постоянному трению.

- По физическим параметрам, согласно ГОСТ 1412-54 и 1215-59, различают марки чугуна:

- Ковкий (КЧ), представляет собой его белую разновидность после специального обжига. При этом доля углерода находится на уровне 3,5%, и он представлен в форме Fe2O3 или зернистого перлита, с графитовыми включениями. В качестве присадок для повышения устойчивости к трению обычно добавляют Mg, Te, B. Следует отметить, данная марка никогда не подвергается ковке, в прямом смысле этого слова;

- Высокопрочный (ВЧ), образуется путем вкрапления в металлическую решетку шарообразных включений углерода и введении в состав магния, кальция, селена, иттрия. Характеризуется улучшенными механическими, теплопроводными пластическими параметрами.

- По специфическим свойствам:

- Износостойкий;

- Антифрикционный;

- Коррозионностойкий;

- Жаростойкий;

- Немагнитный.

- По шкале твердости Бринелля:

- Мягкий (НВ менее 149);

- Умеренной твердости (НВ 149-197);

- Улучшенной твердости (НВ 197-269);

- Твердый (НВ более 269).

- По значению временного сопротивления при растяжении:

- Обыкновенной прочности (менее 20 кгс/мм2);

- Улучшенной прочности (20-38 кгс/мм2);

- Максимальной прочности (более 38 кгс/мм2).

- По магнитным характеристикам:

- Ферромагнитный — обладающий магнитными свойствами, из-за высокого содержания в металлической матрице феррита и цементита;

- Паромагнитный – обладающий малой магнитной проницаемостью, содержащий в своем составе присадки из хрома, меди и алюминия.

Маркировка

По Гостам, все существующие марки обозначаются 2 буквами и 2 числами, при этом числа отражают значения временного сопротивления (кгс/мм2) и относительного удлинения (%). К примеру, цифры в марке КЧ-30-6, показывают временное сопротивление — 30 кгс/мм2 и относительное удлинение — 6 %.

Путем введения в состав специальных добавок, модифицируют состав сплава. Тогда к названию марки прибавляется буква М.

Области использования

Применение различных марок чугуна зависит от металлургического компаунда и его эксплуатационных характеристик.

Белый вид используется в производстве нагревательных элементов и бытовой сантехники (ванн, раковин), а также является сырьем для получения ковких разновидностей твердых растворов.

Серый — входит в состав различных элементов двигателей для машиностроительной отрасли.

Ковкий – при изготовлении тормозных колодок и деталей для промышленного измельчительного оборудования. Кроме того, он имеет широкое применение в текстильной промышленности при отливке запасных частей сложной формы для оборудования. Применяется КЧ при изготовлении кухонной посуды, элементов интерьера, уличных фонарей, перил для лестниц.

Высокопрочный сорт применяется при производстве труб, фитингов для водоснабжения, канализации, нефтедобывающего производства. Кроме того, из него делают секционные радиаторы, эксплуатируемые в системах центрального отопления жилых домов и административных зданий.

Из ферромагнитного типа изготавливают электрощиты и другие составляющие электротехнического оборудования, а немагнитный его тип наоборот используется в качестве электроизолирующего материала.

В огромном количестве чугун используется как сырье на сталелитейных предприятиях.

Интересные факты

По мнению профессора Мариенбаха, свое название чугун получил от китайского слова – «чжугун», что в переводе означает «литейщик».

Чугунная посуда издавна используется по всему миру и очень удобна для приготовления различных видов пищи.

Неотъемлемым атрибутом русских народных сказок является печь, в которой в чугунке – сосуде определенной формы и отлитой из данного сплава, герои варили главное блюдо – картошку в мундире.

Самые лучшие блины получаются на чугунной сковородке.

До появления электрических утюгов, хозяйки использовали тяжелые чугунные утюги, с идеально гладкой подошвой нагревая её до красна, над источником огня.

Следующим этапом, были угольные чугунные утюги по своей конструкции напоминающие маленькие печки. Для их разогрева внутрь помещали березовый уголь. Такой утюг даже имел трубу для получения необходимой тяги.

Известные нам с детства канализационные люки для смотровых колодцев имели круглую форму, отливались из чугуна и были впервые изготовлены сто пятьдесят лет назад.

Производство чугуна во всем мире в 2015 году составило более 898 млн. тонн, что на 3% меньше чем в 2008 году.

Заключение

Подробно рассмотрев те вопросы, которые были поставлены выше, можно заключить:

- Чугун – это сплав железа с углеродом с добавлением специальных модификаторов;

- Для его производства добываются различные типы руд, подвергающиеся предварительной подготовке и обогащению;

- Выплавка происходит в доменной печи, которая непрерывно работает и представляет собой целый металлургический комплекс оборудования;

- В зависимости от количества и форм растворенного углерода в металлической матрице, все сплавы делятся на различные виды и обладают различными свойствами;

- Применение различных марок чугуна напрямую зависит от его физико-химических параметров полученного сплава;

- Несмотря на наличие новых типов материалов, кухонная чугунная посуда до сих пор пользуется спросом у многих домохозяек и поваров;

- Старинные угольные чугунные утюги представляли собой маленькую печку и топились углем, что делало процесс глажки очень утомительным и пожароопасным делом;

- Производство чугуна достаточно энергоёмкое и финансово затратное дело, поэтому в настоящее время его объем неизменно сокращается во всем мире, так как на смену приходят другие современные, износостойкие и дешевые в изготовлении композиционные материалы.

Доменный процесс печи

Сталями принято считать сплавы железа с углеродом с содержанием последнего до 2,14%. Все, что имеет более высокое содержание углерода – это чугуны. Получают стали на основе двух процессов – доменного (в результате получается передельный чугун) и собственно получения стали, когда из передельного чугуна путем выжигания углерода и добавки легирующих элементов получают стали и сплавы нужной марки и нужного состава.

Сырье

Основой для получения чугуна в доменном процессе служат железные руды. Поскольку железо обладает сравнительно большим сродством к кислороду, оно в чистом виде в земной коре не обнаруживается, а находится в виде соединений с кислородом и диоксидом углерода.

Основные руды железа, которые используются в металлургическом производстве – это окись-закись железа (Fe3O4 – магнетит, магнитный железняк), окись железа (Fe2O3 – красный железняк, 2Fe2O3 * 3H2O – бурый железняк) и карбонат железа FeCO3 . Естественно, что в чистом виде данные вещества не встречаются, а имеют примеси других элементов (чаще всего серы и фосфора) и других веществ в виде сопутствующих пород, не образующих с целевым продуктом химических соединений (обычно SiO2, Al2O3, CaO, MgO).

Кроме того, в больших количествах в виде руд имеется железный колчедан FeS2, но он очень редко применяется в металлургии, так как выплавляемое из него железо получается очень низкого качества из-за большого содержания серы.

В результате проведения специальных технологий дробления руды и флотационного процесса значительную часть пустой породы удается отделить от целевого продукта, в результате чего в ряде случаев удается повысить содержание железа в руде до 63-67%, а иногда до 69-72%.

Однако полностью удалить пустую породу не удается, эта операция осуществляется в самом доменном процессе путем перевода пустой породы в шлаки, которые отделяются от чугуна.

Процесс и схемы

Процесс доменной плавки (процесс получения передельного чугуна) осуществляется в шахтных печах (домнах). Домна, схематический разрез которой дан на рис. 5.1, представляет из себя устройство в виде конуса в верхней части высотой в несколько десятков метров, обложенное изнутри огнеупорным кирпичом и снаружи стянутое железными обручами или окруженное сплошной железной оболочкой. Верхняя часть домны носит название шахты и заканчивается наверху отверстием – колошником, которое закрывается подвижной воронкой – колошниковым затвором. Самая широкая часть домны называется распаром. Нижняя часть домны образует горн. В горне имеются отверстия – фурмы, через которые в печь вдувается горячий воздух.

При запуске доменную печь загружают сначала углем (коксом), а потом послойно смесью руды с флюсом и углем и чистым углем. Нижние слои угля зажигают, после чего горение и необходимая для выплавки температура поддерживаются вдуванием в горн подогретого в рекуператорах тепла воздуха. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по распределительным трубкам через фурмы в горн. В горне уголь сгорает, превращаясь в углекислый газ, который, поднимаясь вверх и проходя сквозь слой раскаленного угля, превращается в оксид углерода. Этот оксид углерода восстанавливает основную часть руды, превращаясь снова в углекислый газ. Однако такая схема не полностью отражает многообразие химических реакций, протекающих в печи. Порядок превращения руды в чугун и распределение температур изображены на рис. 5.2.

Рис. 5.1. Схематическое изображение шахтной печи для получения чугуна (домны).

Рис. 5.2. Схема химических реакций, протекающих по высоте доменной печи.

В нижней части печи, как уже упоминалось, происходит горение кокса по реакции:

+ < O2 > = < CO2 >

Здесь угловыми скобками обозначено твердое состояние, фигурными – газообразное.

Проходя вверх далее через слой раскаленного угля, СО2 превращается в оксид углерода:

< CO2 > + = 2

Монооксид углерода является сильным восстановителем и именно он восстанавливает железо из руд. Реакция идет постадийно, что и отображено на рисунке. В результате образуются крупинки твердого железа.

По мере сгорания угля это железо опускается вниз по печи в ее более горячую часть – распар, и здесь при температуре порядка 1200°С плавится при соприкосновении с углем, отчасти растворяя его и образуя заэвтектический чугун с содержанием углерода 4-4,5%. В то время как чистое железо плавится при 1535°С, чугун в точке эвтектики плавится при 1150°С, поэтому капли жидкого чугуна стекают в нижнюю часть горна. Для того, чтобы сэкономить тепловую энергию отходящих газов и возвратить ее в процесс, отходящие газы из домны направляются в т.н. «кауперы», где газы отдают часть тепла. Сначала эти газы направляются в один из кауперов, в то время как через второй продувается воздух для последующей подачи в домну, где он нагревается. Через определенные промежутки времени потоки меняются местами.

Одновременно с восстановлением железа происходят процессы отделения пустой породы от целевого продукта через образование шлака при взаимодействии примесей с флюсовыми добавками. Конечный шлак на 85-95% состоит из SiO2, Al2O3 и СаО; остальное – MgО (2-10%), FeO (0,2-0,6%), MnО (0,3-2%) и 1,5-2,5% серы в виде CaS. Стремятся создать наиболее легкоплавкий шлак, поэтому, в зависимости от типа примесей в используемой руде в шихту добавляют либо кислые (SiО2), либо щелочные компоненты (оксиды кальция и магния).

Для выпуска жидких продуктов плавки используют раздельно чугунные и шлаковые летки.

Поскольку шлак – многокомпонентная система, кроме того, процесс перехода из твердого в жидкое состояние осуществляется в достаточно большом интервале температур, вязкость шлака определяется не только температурой, но и составом шлака, поэтому у каждого типа шихты свои особенности.

Еще одна проблема, которая наблюдается в доменном процессе и которую решают для каждого типа шихты по-разному – это проблема серы. Сера – вредный элемент, ухудшающий качество металла. Она является причиной красноломкости стали и ухудшает качество литейных чугунов, увеличивая вероятность образования раковин в отливках. Ограничения по сере для стали и литейного чугуна весьма серьезны – в этих материалах ее не должно быть более нескольких сотых процента. Вместе с тем, если не принимать каких-либо специальных мер, в чугуне может набраться до 0,9% серы. Поскольку серу легче удалять из руд и чугунов, чем из стали, именно на стадии подготовки компонентов шихты и в доменном производстве эти операции и производятся.

Хотя значительное количество серы удаляется при огневой обработке руд (агломерации и обжиге окатышей), очень много серы вносится в доменную печь с коксом и железорудными материалами в виде сернистого железа (пирита FeS2), барита BaSO4 и гипса CaSO4 * H2O.

Часть серы удаляется при проведении технологических процессов естественным путем через образование газов (SO2, H2S и др.), но это лишь небольшая часть, по оценке для обычного доменного процесса порядка 15%. Поэтому основное внимание обращается на перевод соединений серы, растворяющихся в чугуне, в соединения, в нем не растворяющихся, например, по реакции:

FeS + CaO = CaS + FeO

FeO + C = Fe + CO

FeS +CaO + C = CaS +Fe + CO

Существуют и другие способы десульфуризации, что позволяет в целом решать эту проблему при использовании самых различных руд.

Конечными продуктами доменной плавки являются чугун (целевой продукт) и шлак и доменные газы (побочные продукты производства). Нас в данном случае интересует только чугун, на нем и остановимся.

Чугун представляет собой многокомпонентный сплав железа с углеродом, кремнием, марганцем и серой. В зависимости от назначения чугуна в нем могут содержаться и другие вещества, содержание которых регламентируется соответствующими стандартами.

Основной вид чугуна, производимый в доменном производстве, – это передельный чугун (до 90% от всего выпускаемого чугуна), который затем используют для получения различных видов сталей.

Производство чугуна имеет и самостоятельное значение, поскольку некоторые виды используют для отливок. Для получения чугунных отливок используется и небольшая часть передельного чугуна. Некоторые типы чугунных изделий можно оцинковывать, но об этом мы поговорим позже.

В зависимости от назначения чугуна последний перевозится от доменных печей чугуновозами в жидком виде либо в сталеплавильные цехи, либо на разливочные машины (при выплавке товарного чугуна).

Возможно Вас так же заинтересуют следующие статьи:

Краткое описание технологии выплавки чугуна в доменном производстве

Историческая справка. Чугун был известен за 4-6 вв. до н. э. Доменное производство возникло в результате развития сыродутного процесса – «прямого» получения железа в твёрдом состоянии непосредственно из железной руды путём восстановления её в низких горнах или шахтных печах (домницах) с помощью древесного угля. Первые доменные печи в Европе появились в середине 14 в., а в России – около 1630, вблизи Тулы и Каширы. На Урале первый чугун получен в 1701, а в середине 18 в. благодаря развитию уральской металлургии Россия вышла на 1-е место в мире, которое удерживала до начала 19 в. До середины 18 в. единственное топливо для доменного производства – древесный уголь. В 1735 А. Дерби применил в доменной плавке каменно-угольный кокс.

Основные этапы развития доменного производства: применение паровой воздуходувной машины (И. И. Ползунов, 1766), нагрев дутья (Дж. Нилсон, 1829), изобретение кирпичного воздухонагревателя регенеративного типа (Э. Каупер, 1857). В 1913 в России было выплавлено 4,2 млн. т чугуна и она занимала 5-е место в мире. В 1940 в СССР было выплавлено 15 млн. т чугуна (3-е место в мире), а с 1947 Советский Союз уступал только США. В 1970 СССР вышел на 1-е место в мире. Выплавка чугуна в СССР в 1971 составила 89,3 млн. т. Большую роль в развитии доменного производства в СССР сыграли М. А. Павлов, М. К. Курако, И. П. Бардин. Доменное производство в СССР характеризуется применением высокомеханизированных и автоматизированных агрегатов и передовой технологии.

Выплавка чугуна производится в доменных печах, представляющих собой сложный технологический агрегат.

Доменная печь, домна — большая металлургическая, вертикально расположенная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до ее «капитального» ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

Основным материалом для доменного производства является железная руда, содержащая железо в виде оксидов. Оксиды железа купить в виде руды возможно у сырьевых компаний крупнейших стран-экспортёров: Австралия, Бразилия, Индия, Канада, ЮАР, Украина, Россия, Швеция, Казахстан. Для загрузки в печь наиболее удобны куски руды диаметром от 10 до 50 мм. Более мелкая и пылевидная руда должна быть окускована путем спекания. Такое спекание называется агломерацией и производится на агломерационных фабриках, которые строятся иногда на рудниках, но чаще непосредственно на металлургических заводах.

В доменной печи происходит отделение железа от кислорода (процесс восстановления). Этот процесс возможен при высоких температурах, для создания которых в доменной печи сжигается кокс. Кокс содержит углерод, который при высоких температурах соединяется с кислородом оксидов железа или, как принято говорить, восстанавливает железо из оксидов. Раньше вместо кокса в доменных печах сжигали обыкновенный древесный уголь.

Пустая порода, содержащаяся в большом количестве в железной руде, и зола, имеющаяся в коксе, при плавлении шихты не переходят в металл, а образуют шлак, который нужно своевременно удалить из печи. Чтобы облегчить удаление шлака, в руду добавляют флюсы – материал, придающий шлаку более жидкий вид. Обычно флюсом служит известняк.

Материалы подают в засыпное устройство, находящееся в верхней части домны, по наклонному мосту в специальных тележках-скипах, емкость которых на больших печах достигает 10 м 3 ; подача материалов идёт непрерывно.

Рис. 1. Схема доменного производства

Таким образом, основными материалами для производства чугуна в доменной печи является железная руда, кокс и известняк. Кроме того, в доменном процессе для поддержания горения необходим воздух. Печь может работать только при непрерывной подаче воздуха.

Для того чтобы не охлаждать печь во время работы и ускорить плавку, воздух в печь подается подогретым до 600-800° и под давлением 1,5-2 атм. Воздух подогревают в специальных аппаратах – воздухонагревателях.

Воздухонагреватели представляют собой сварные цилиндрические сосуды диаметром от 7 до 9 м и высотой до 46 м с днищем и куполом. Воздухонагреватели изготовляют из листовой стали толщиной 10-14 мм. Внутреннее пространство воздухонагревателей разделено стенкой из огнеупорного кирпича на две вертикальные камеры – камеру горения и камеру насадки.

Камера, или шахта горения, и разделительная стенка начинаются от днища и идут до основания купола, так что под куполом остается свободное пространство для сообщения между камерами. В нижней части воздухонагревателя со стороны камеры: горения врезана горелка для сжигания газа.

Насадка – кирпичная кладка – выкладывается из огнеупорного (шамотного) кирпича так, чтобы образовались вертикальные сквозные от низа до верха каналы для прохода газа и воздуха. Благодаря каналам насадка обладает большой поверхностью нагрева (от 10 до 20 тыс. м2 и более). Насадка кладется на чугунную поднасадочную решетку, которая опирается на специальные колонны и расположена на уровне 2-2,5 м от днища воздухонагревателя.

Каналы насадки соответствуют отверстиям в решетке и имеют выход в пространство под решеткой, называемое поднасадочным пространством. В поднасадочное пространство по воздухопроводу холодного дутья подводится от воздуходувных машин холодный воздух.

Нагрев воздуха в воздухонагревателях происходит за счет сжигания очищенного газа, который, сгорая в камере горения, поднимается вверх под купол, а затем по каналам насадки опускается вниз и, отдав тепло насадке, уходит в дымовую трубу. После нагрева насадки газ и дымовую трубу отключают и через насадку пропускают воздух, который движется в направлении, обратном движению горячего газа. Горячий кирпич насадки отдает свое тепло воздуху.

Подогретый воздух по воздухопроводу горячего дутья подается от воздухонагревателей в кольцевую трубу и затем через специальные приборы, называемые фурмами, – в доменную печь.

Для одной доменной печи строят три или четыре воздухонагревателя, которые работают поочередно, т. е. если в одном нагревается насадка, то в другом – воздух, а третий запасной. Доменный процесс сопровождается также выделением побочных продуктов – доменного газа и шлака.

Жидкий шлак выпускается через шлаковые лётки в специальные ковши, в которых отвозится в шлаковые отвалы. В дальнейшем из него изготовляют строительные материалы – шлакоблоки. Доменный газ используется как топливо для сжигания в коксовых и мартеновских печах, в нагревательных печах прокатных цехов, а также в обыкновенных котельных топках.

Образующийся в печи газ через подсвечники, свечи и наклонные газопроводы отводится, в пылеуловители. Обычно на каждую доменную печь ставилось два пылеуловителя – первичный и вторичный. В настоящее время доменные печи сооружаются преимущественно с одним первичным пылеуловителем.

Свечи своей нижней частью, так называемыми подсвечниками, примыкают к куполу шахты. На доменную печь ставятся четыре подсвечника, а далее каждая пара подсвечников объединяется в одну свечу; свечи соединяются с первичным пылеуловителем двумя наклонными газопроводами грязного газа.

Пылеуловители представляют собой сварные цилиндрические сосуды диаметром от 9 до 11 м с коническим днищем и куполом, пылеуловители изготовляются из листовой стали толщиной 10-14 мм.

Доменный газ уносит с собой большое количество мелких частиц руды и кокса (колошниковой пыли) и по наклонным газоотводам попадает в пылеуловители. Здесь вследствие большего объема сосуда давление и скорость газа резко падают и значительная часть пыли (до 3/4) осаждается в конусах пылеуловителей, откуда ее периодически выпускают в вагоны и отвозят в отвал или на агломерационную фабрику, где она спекается в куски и вновь используется как шихтовый материал для доменной печи.

Пыль сильно истирает стенки свечей, газоотводов и пылеуловителей, поэтому их футеруют (выкладывают) шамотным кирпичом, а тройники и подсвечники – специальными чугунными плитами.

В пылеуловителях доменный газ проходит грубую очистку. Для дальнейшего использования газа необходима его полная очистка, которая происходит в специальных газовых цехах – газоочистках, входящих в комплекс сооружений доменного цеха. От пылеуловителей к газоочистке газ подается по газопроводу грязного газа. Очищенный газ по газопроводу чистого газа поступает к потребителям.

Доменный газ совершенно бесцветный и не имеет запаха, ядовит, а при соединении с воздухом образует взрывчатую смесь, которая при вспышке взрывается с огромной разрушительной силой. Поэтому при обращении с доменным газом требуется большая осторожность.

Таким образом, основным продуктом доменного производства является чугун, побочными продуктами – шлак, доменный газ и колошниковая пыль.

Основной примесью чугуна является углерод (2-4% и более), который может содержаться в чугуне в виде механической примеси (свободного графита) и в виде химического соединения с железом, называемого карбидом железа или цементитом. Получаемые в доменной печи чугуны разделяются на сорта: литейный, передельный и специальный.

Литейный чугун содержит свободный графит и имеет в изломе серый цвет и крупнозернистое строение. Этот чугун хорошо заполняет формы и легко поддается обработке режущим инструментом. Литейный чугун применяют для отливки радиаторов, труб, печных приборов и других строительных и бытовых изделий.

Передельный чугун содержит углерод в виде химического соединения с железом и имеет блестящий белый излом, поэтому иногда называется белым чугуном (белый цвет излома следует считать условным). Этот сорт чугуна плохо отливается и обрабатывается и идет главным образом в переплавку на сталь.

Специальные чугуны, или ферросплавы, имеют повышенное (более 10%) содержание одного или нескольких элементов, например кремния, марганца и др. Применяют их в основном в качестве специальных добавок при выплавке сталей.

Чугун и шлак периодически выпускают из печи: чугун через 4-6 час., а шлак через 2-3 часа. Производительность доменной печи характеризуется коэффициентом использования полезного объема, который представляет собой отношение полезного объема печи в кубических метрах к суточной выплавке чугуна в тоннах. Полезным объемом называется объем печи от уровня чугунной лётки до отметки низа большого конуса в опущенном состоянии.

Чем меньше коэффициент по абсолютному значению, тем лучше работает доменная печь. Более экономичными в эксплуатации являются доменные печи большого объема, поэтому впредь предполагается строительство печей большого объема.

Рис. 2. Разрез по оси доменной печи:

1 – пылеуловители; 2 – фундамент; 3 – рабочая площадка; 4 – кольцевой воздухопровод; 5 – лещадь; 6 – кладка горна; 7 – фурменные отверстия; 8 – кладка заплечиков; 9 – кладка шахты; 10 – колошник; 11 – наклонный газопровод; 12 – колошниковая площадка; 13 – засыпной аппарат; 14 – свечи; 15 – крыша здания поддоменника; 16 – колонны для удержания шахты; 17 – здание скипового подъемника; 18 – наклонный мост; 19 – железнодорожные вагоны с исходными шихтовыми материалами; 20 – бункер с шихтовыми материалами; 21 – скип; 22 – рудно-грейферный кран; I – горн; II – заплечики; III – распар; IV – шахта; V – колошник.

Описание доменного процесса: как получают чугун

Всё ещё распространённым, хотя и устаревшим видом металлургического производства является процесс получения жидких металлов в результате реакции потока воздуха со смесью металлической руды, кокса и флюса. Это — доменный процесс, считающийся универсальным и используемым для:

Быстрое горение поддерживается потоком воздуха, который подаётся под давлением.

Исходное сырье

Доменные печи производят чугун из железной руды за счет восстанавливающего действия углерода (подаваемого в виде кокса) при высокой температуре в присутствии флюс, например известняк.

Для производства передельного чугуна, а также для выплавки первичной стали в доменной печи используется три вида основного сырья:

Для эффективной реализации доменного процесса при производстве чугуна требуется руда с содержанием железа не менее 50%. Однако на практике часто приходится иметь дело с так называемыми «бедными» рудами. Поскольку стоимость транспортировки железной руды достаточно велика, то она перед отправкой проходит операции, называемые обогащением. Технология обогащения включает следующие переходы:

С помощью этих процессов очищенная руда обогащается до более чем 60% железа и перед отправкой обычно превращается в окатыши.

В составе исходного сырья обязательно присутствует ряд химических элементов. Главным среди них является углерод, который обеспечивает последующее повышение механических характеристик металла путем термообработки. Для производства стали требуется относительно небольшое количество углерода: до 0,25% для низкоуглеродистой стали, 0,25…0,50% для среднеуглеродистой стали и 0,50–1,25% для высокоуглеродистой стали. Сталь может содержать до 2% углерода, а сверх этого количества речь может идти уже только о чугуне, где избыток углерода образует графит.

В небольших количествах (0,03…1,0 %) при выплавке металла в домне используется марганец, который предназначается для удаления нежелательного кислорода и контроля содержания серы. Её трудно удалить из стали, а форма, которую она там принимает (сульфид железа, FeS), придаёт металлу хрупкость, являющуюся следствием роста размеров зёрен в структуре. Крупнозернистый металл ухудшает его ковкость и прокатку, особенно в условиях повышенных температур. Содержание серы в сталях обычно не превышает 0,05%.

Нежелательным компонентом любого вида сырья для домны является фосфор. Обычно его количество не превышает 0,04%, но он имеет тенденцию растворяться в чугуне, немного увеличивая прочность и твердость сплава.

В зависимости от условий дальнейшего применения в качестве сырья доменное производство использует легирующие добавки таких металлов, как хром, молибден, никель, алюминий, кобальт, вольфрам, ванадий и титан. Часто в состав сырья включают неметаллы, например, бор и/или кремний.

Сущность процесса в доменной печи

Исходное сырьё (шихта из железосодержащих материалов, например, железорудных окатышей и агломерата), кокс и флюсы (например, известняк) спускается по шахте, где она предварительно нагревается и вступает в реакцию с восходящими восстановительными газами. Образуется жидкий расплав железа и шлаков, которые скапливаются в очаге.

Воздух, предварительно нагретый до температур от 900 ° до 1250 °C, вместе с впрыскиваемым топливом, например, нефтью или природным газом, вдувается в печь через несколько фурм (форсунок), которые расположены по окружности топки у верха очага. Количество таких форсунок может быть от 12 до 40 (на доменных печах большой мощности).

Предварительно нагретый воздух, в свою очередь, подается из нагнетательной трубы большого диаметра, которая окружает топку. Предварительно нагретый воздух бурно реагирует с горячим коксом, что приводит как к образованию восстановительного газа (монооксида углерода), который поднимается через печь, так и к очень высокой температуре около 1650 ° C, при которой происходит образование жидкого железа и шлаков.

Производство чугуна — как получают чугун?

Производство чугуна

Производство чугуна и сама черная металурия своими истоками отходит ко II-ому тысячелетию до н. э., когда человек начал использовать эти процессы, чтобы получить сталь. Первая доменная печь появилась в Европе только в XIV — XV веках. В это время чугун получался как побочный продукт, не имеющий ценности.

Чугун — это металл, который широко используется в разнообразных отраслях промышленности и отличается хорошими рабочими характеристиками. Его получают с помощью относительно несложного процесса, который не включает в себя много шагов. Производство чугуна осуществляется в доменных печах, которые представляют собой что-то по типу большой пробирки. О процессе получения чугуна вы узнаете подробнее из этой статьи.

Горно-обогатительные комбинаты

Основное сырье, которое используется для производства чугуна, это железная руда. Добыча производится в открытых карьерах в разных областях Украины. В составе железной руда, как известно, есть много различных примесей, поэтому ее использование в сыром виде для получения чугуна невозможно. Добытая руда изначально транспортируется на предприятие, имеющее специальное назначение, которое называется горно-обогатительным комбинатом. На этом предприятии из руды удаляется пустая порода, а также происходит процесс дробления. Потом чистую (обогащенную) руду с помощью железнодорожного транспорта доставляют на металлургические комбинаты.

Процесс агломерации — производство чугуна

Непосредственно сам процесс получения чугуна мы рассмотрим чуть ниже. Перед этим рассмотрим процесс подготовки руды для выплавки чугуна.

Использование для переплавки обычного дробленного материала резко снижает производительность доменной печи из-за того, что такой материал будет иметь низкую степень газопроницаемости. Решить эту проблему можно с помощью процесса агломерации, который происходит перед загрузкой руды в доменную печь. Этот процесс производится на специальных участках (цехах) металлургического комбината. Агломерация – это спекание породы в куски определенного размера, который наиболее подходит для производства чугуна. Высокая температура обеспечивает слипание частиц шихты, которые образуют куски, но они, в свою очередь, могут легко плавиться. Железная руда предварительно смешивается с углем. Горение угля обеспечивает необходимую температуру для спекания кусков. Также происходит стимулирование процесса агломерации потоком воздуха (сверху вниз), который пропускается через слой руды с углем.

Агломерат можно получить не только с помощью руды. Его также можно получить из небольших кусков железа, т.е. обычный металлолом может служить сырьем для чугуна.

Что происходит в печи — как получают чугун

Теперь рассмотрим производство чугуна непосредственно в доменной печи. Доменная печь такой конструкции как на рисунке внутри облицована кирпичом. Также она имеет достаточно простой принцип работы. При производстве чугуна, используют не только агломерат, но и кокс, известь и флюс. Эти материалы смешиваются в заданной известной пропорции, и данная смесь называется доменной шихтой. С помощью специальных подъемников она поднимается на верх доменной печи. Возгорание кокса возможно только при наличии большого количества воздуха, который обогащен кислородом. Воздух подается под большим давлением с помощью специальных фурменных отверстий внизу печи для того, чтобы он проник через пласт шихты, подаваемой сверху. Поток воздуха подогревают до 600-800С, чтобы поддерживать нужную температуру внутри печи. Чугун, который образуется из расплавленной шихты, стекает вниз и с определенной периодичностью (1 раз в 40 мин) и выпускается наружу через специальное отверстие, которое называется летка. После этого с помощью чаш больших емкостей он транспортируется в сталеплавильные цеха.

Восстановление и науглероживание железа в печи

Доменные печи работают по принципу противотока. Вот основные химические процессы, которые происходят в печи поочередно:

Восстановление железа.

Этот последовательный процесс выглядит так: Fe2O3 — Fe3O4 — FeO — Fe. В этом случае восстановителем является оксид углерода (CO), который образуется при взаимодействии CO2 с раскаленным коксом.

Науглероживание железа

Химическая реакция в данном случае выглядит так: 3Fe + 2CO = Fe3C + CO2 + Q. Карбид Fe3C легко смешивается с твердым железом, в результате чего и образуется сплав последнего с углеродом. Когда он стекает вниз, омывая куски кокса, он науглероживается еще больше. Кроме этого, такие вещества, как марганец, сера, кремний и т. д., при этом растворяются. Теперь понятно, что металл из доменной печи — это сплав железа с углеродом.

Восстановление других элементов

Марганец, кремний, сера и фосфор попадают в доменную печь вместе с шихтой в виде различных химических соединений. Высшие оксиды марганца восстанавливаются до MnO примерно по тому же принципу, что и железо: MnO2 — Mn2O3 — Mn3O4 — MnO. Чистый марганец выделяется так: MnO + C = Mn + CO — Q. Кремний попадает в печь в виде кремнезема SiO2. Его восстановление происходит по реакции SiO2 + 2C = Si + 2CO — Q.

Фосфор восстанавливается водородом, твердым углеродом и CO и, к сожалению, практически полностью переходит в чугун. Этот элемент ухудшает доменный сплав железа. В то же время, кремнезем позволяет получать чугун хорошего качества, а также высшие оксиды марганца. Марганец в некоторых случаях добавляется в доменную печь специально. При этом получается особый вид чугуна — марганцевый.

Удаление серы

Получение чугуна хорошего качества, в основном сводится к его очистке от серы, которая является нежелательным элементом. Сера — это основная вредная примесь, значительно ухудшающая свойства конечного продукта выплавки. Самое большое количество серы содержится в коксе. Удаляют серу с помощью извести (CaO), которую вводят в состав шихты, и увеличения температуры. Химическая реакция в этом случае выглядит так: FeS + CaO = FeO + CaO + Q. Чтобы снизить процент серы в чугуне можно использовать и другие способы. Например, обрабатывать выплавленный материал в выпускном желобе или чаше с содой. При этом удаление серы происходит в химической реакции FeS + NaCO3 = FeO + Na2S + CO2.

Образование шлака

Из вышенаписанного теперь понятно как получают чугун. Но производство чугуна ведет к образованию еще одного продукта, который получил широкое использование – это шлак. При выплавке 1 тоны чугуна образуется 0,6 тоны шлака. Это происходит из-за того, что даже в очищенной железной руде содержится много глины. А в состав кокса входит зола. Поэтому для удаления этих ненужных элементов в шихте, используются флюсы (карбонат кальция и карбонат магния). При плавке они вступают в химическую реакцию с разного рода примесями, и в результате этого процесса образуется шлак. Шлак представляет собой алюмосиликатный или силикатный расплав.

Плотность жидкого чугуна выше, чем плотность шлака. Поэтому в процессе плавки шлак располагается сверху. Его периодически удаляют через шлаковую летку. Шлак является побочным продуктом чугунолитейного производства, но широко используется в строительной отрасли для изготовления цемента и строительных блоков. В данном применении шлак используется как наполнитель.

Поэтому данный вопрос — как получают чугун — не является слишком сложным. Но следует иметь ввиду, что в доменной печи можно получить чугун, который будет отличаться по химическому составу и физическим свойствам. Все чугуны делятся на два вида: передельный чугун (белый чугун) и литейный чугун (серый чугун). Первая разновидность используется в качестве сырья при производстве стали. Литейный чугун применяют для получения разнообразных чугунных отливок, которые могут использоваться как готовые изделия в различных отраслях промышленности.

Основные свойства чугуна зависят от количества примесей, которые входят в его состав: марганца, фосфора, кремния и серы.

Доменный процесс получения чугуна

Сущность доменного процесса получения чугуна заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твердым углеродом, выделяющимися при сгорании топлива в доменной печи.

Доменный процесс относится к типу противоточных. Навстречу поднимающемуся потоку горячих газов, образующихся при сгорании кокса у фурм, опускается столб шихтовых материалов.

Газовый поток, содержащий СO, СO2, Н2, N2 и др., образуется в результате горения углерода кокса. При этом в печи несколько выше уровня фурм развивается температура более 2000 °С. Горячие газы, поднимаясь, отдают теплоту шихтовым материалам, охлаждаются до температуры 200 – 300 °С и выходят из печи через колошник. Отсюда название газа – колошниковый.

Полезный объем доменной печи постоянно заполнен шихтовыми материалами. Опускание шихты происходит под действием ее веса, а условием ее движения является освобождение пространства в нижней части доменной печи в результате сгорания кокса и плавления рудного материала и флюса.

После загрузки в печь шихта начинает нагреваться и по мере непрерывного опускания, последовательно развиваются следующие процессы:

- испарение влаги шихты;

- восстановление оксидов железа и некоторых других элементов;

- диссоциация карбонатов.

Испарение влаги шихты

Шихта, загружаемая в доменную печь, содержит гигроскопическую, а иногда и гидратную влагу. Гигроскопическая влага легко испаряется и удаляется на колошнике, так как температура колошниковых газов выше температуры испарения влаги.

Гидратная влага удаляется при температурах выше 400 °С, и выделяющийся водяной пар, взаимодействует с оксидом углерода или углеродом, обогащая поток газа водородом.

Н2Опар + СО = СО2 + Н2,

Н2Опар + С = СО + Н2.

Восстановление оксидов железа и некоторых других элементов

В результате взаимодействия оксидов железа с оксидом углерода и твердым углеродом кокса, а также водородом происходит восстановление железа. Восстановление газами называют косвенным, а твердым углеродом – прямым. Реакции косвенного восстановления сопровождаются выделением тепла и происходят в верхних горизонтах печи. Реакции прямого восстановления сопровождаются поглощением тепла и протекают в нижней части доменной печи, где температура более высокая.

Восстановление железа из руды происходит по мере продвижения шихты вниз в несколько стадий, от высшего оксида к низшему:

Fe2O3 → Fe3O4 → FeO → Fe

До температур 700 – 900 °С восстановление осуществляется газовым восстановителем (СО) по реакциям:

3Fe2O3 + CO = 2Fe3O4 + CO2,

Fe3O4 + CO = 2FeO + CO2,

FeO + CO = Fe + CO2.

По мере опускания шихты до горизонтов с температурой 900 – 1200 °С, выделяющийся в ходе восстановления углекислый газ (СО2) начинает взаимодействовать с углеродом топлива по реакции:

Процесс восстановления существенно изменяется и идет по реакции:

Таким образом, материал, загруженный в доменную печь, начинает восстанавливаться косвенным путем. По мере опускания шихты, выделяющийся в результате восстановления СО2 начинает взаимодействовать с углеродом твердого топлива и процесс непрямого или косвенного восстановления переходит в прямое восстановление.

Часть оксидов железа руды восстанавливается водородом, образующимся в доменной печи в результате реакции разложения паров воды:

Восстановление оксидов железа водородом происходит также, как оксидом углерода (СО), по стадиям от высших к низшим

3Fe2O3 + H2 = 2Fe3O4 + H2O;

Fe3O4 + H2 = 3FeO + H2O;

FeO + H2 = Fe + H2O.

Водород, как реагент-восстановитель, характеризуется более высокой степенью использования. Вследствие меньшего размера молекулы по сравнению с молекулой СО водород проникает в мелкие поры и трещины восстанавливаемого куска рудного материала, в которые молекулы СО не могут проникнуть. Поэтому, несмотря на относительно небольшое содержание водорода в доменном газе, он производит значительную восстановительную работу.

Кроме железа, в доменной печи происходит восстановление и других элементов, входящих в состав шихты.

Марганец

Марганец содержится во всех железных рудах в больших или меньших количествах. В соответствии с принципом последовательных превращений, оксиды марганца восстанавливаются последовательно от высших к низшим:

MnO2 → Mn2O3 → Mn3O4 → MnO → Mn.

Высшие оксиды марганца в доменной печи восстанавливаются полностью до MnO непрямым путем, взаимодействуя с СО. Оксид MnO восстанавливается только прямым путем, и то, частично по реакции:

Взаимодействуя с твердым углеродом, MnO образует карбид Mn3C, который растворяется в железе, повышая содержание марганца и углерода в чугуне. Другая часть MnO переходит в шлак.

Кремний

Кремний попадает в доменную печь с шихтой в виде SiO2. Восстановление его, как и марганца, осуществляется частично при высоких температурах твердым углеродом:

SiO2 + 2C = Si + 2CO.

Другая часть SiO2 переходит в шлак, а восстановленный кремний растворяется в железе.

Фосфор

Фосфор в шихтовых материалах находится в виде соединений (FeO)3 ⋅ P2O5 и (СаО)3 ⋅ P2O5. При температурах выше 1000 °С фосфат железа восстанавливается оксидом углерода и твердым углеродом с образованием фосфида железа Fe3P. При температурах выше 1300 °С фосфор восстанавливается из фосфата кальция. Фосфор и фосфид железа полностью растворяются в железе. Условия доменной плавки не позволяют удалить из металла фосфор. Весь фосфор, содержащийся в шихте, восстанавливается и полностью переходит в чугун. Поэтому, единственным способом получения малофосфористых чугунов является использование чистых по фосфору шихтовых материалов.

Сера, наряду с фосфором и мышьяком, относится к вредным примесям чугуна, ухудшающим качество металла. Поэтому, большое внимание уделяется проблеме снижения серы в чугуне, а затем и в стали. Сера может присутствовать в шихтовых материалах в виде органической серы и соединений FeS2, FeS, СaSO4. Независимо от формы, в которой она присутствует в шихте, большая часть серы растворяется в чугуне в виде FeS. Задача удаления серы из чугуна заключается в том, чтобы максимальное количество серы перевести из металла в другие продукты доменной плавки – газ и шлак. Сера летуча, и поэтому часть ее удаляется с газом при нагреве шихты в печи. Количество серы, удаляющееся с газовой фазой невелико – от 5 до 10% от общего содержания серы в шихте. Большая часть серы переводится в шлак в результате химического взаимодействия серы чугуна с оксидом кальция, что требует повышенного содержания СаО в шлаке:

FeS + CaO = CaS + FeO.

В последнее время используют различные способы внедоменного удаления серы из чугуна (десульфурации чугуна). Сущность всех этих способов заключается в том, что полученный в результате доменной плавки сернистый чугун подвергают обработке после выпуска из печи химическими реагентами, поглощающими серу из чугуна и переводящими ее в шлак. В качестве таких реагентов используют:

- порошкообразную обожженную известь (СаО);

- карбид кальция (СаС2);

- соду (Na2CO3).

Все эти соединения при взаимодействии с серой чугуна дают переходящие в шлак соединения СаS, Na2S.

Таким образом, шихта, опускаясь в печи, достигает зоны температур 1000 – 1100 °С. При этих температурах, восстановленное из руды твердое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом интенсивно растворяет углерод, образуя карбид железа:

Вследствие этого, температура плавления железа понижается и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса, насыщаются дополнительно углеродом.

В результате растворения в железе углерода, марганца, кремния, фосфора и серы в доменной печи образуется чугун. А в результате сплавления оксидов пустой породы руды, флюсов и золы топлива образуется шлак. Шлак стекает в горн и скапливается на поверхности жидкого чугуна, благодаря меньшей плотности.

Чугун выпускается из печи через каждые 60 – 90 мин.